应用ZigBee 无线传感网络、PLC 及组态软件WinCC 组成和设计监控系统,实现实时监视起重机运行状态和故障报警,从而提高了起重机系统的安全性能,并能提供历史数据查询,为维护和修理带来极大的方便。

随着造船的大型化发展趋势,造船门式起重机( 以下简称造船门机) 的数量和吨位随之增长。由于大型造船门机具有起重量大、跨度大、起升高度高等特点,起重机危险因素、事故也越来越多。若生产、使用和管理不当,更会造成严重的安全事故。由于造船门机的造价昂贵,建造和安装调试周期长,又是大型船舶建造过程中必不可少的设备,一旦发生重大事故,不但设备本身损失巨大,还会打乱船厂的整个生产计划,影响船舶交付时间。因此,造船门机的可靠性和安全性

一直受到高度重视。随着GB /T 28264—2012《起重机械安全监控管理系统》标准的出台,以及国家质检总局下发的《大型起重机械安装安全监控管理系统实施方案》(

国质检特联〔2011〕137号) 和《关于开展大型起重机械安装安全监控管理系统前期示范试点工作的通知》(

质检办特联〔2011〕1394 号) 文件的要求,造船门机被列为

首批安装起重机械安全监控管理系统的试点型号。目前,国内起重机监控系统尚处于起步阶段,监控参数有限,传感器采用有线连接方式布置复杂,易损坏。针对这些缺点,本文设计了一种造船门机安全监控系统,在原有PLC 控制系统的基础上进行了改进完善。

安全监控系统总体设计方案

安全监控系统的要求

2012 年国家质检总局发布了GB /T

28264—2012 《起重机械安全监控管理系统》国家标准,故该系统首先应满足国家标准的要求。据国标GB /T

28264—2012 《起重机械安全监控管理系统》的要求,系统应由信息采集单元、信息处理单元、控制输出单元、信息存储单元、信息显示单元和信息导出接口单元等组成。对于有远程监控要求时,应增加远程传输单元。并且特别注明:安全监控系统是起重机械电气控制系统的一部分,非独立产品。

安全监控系统设计方案

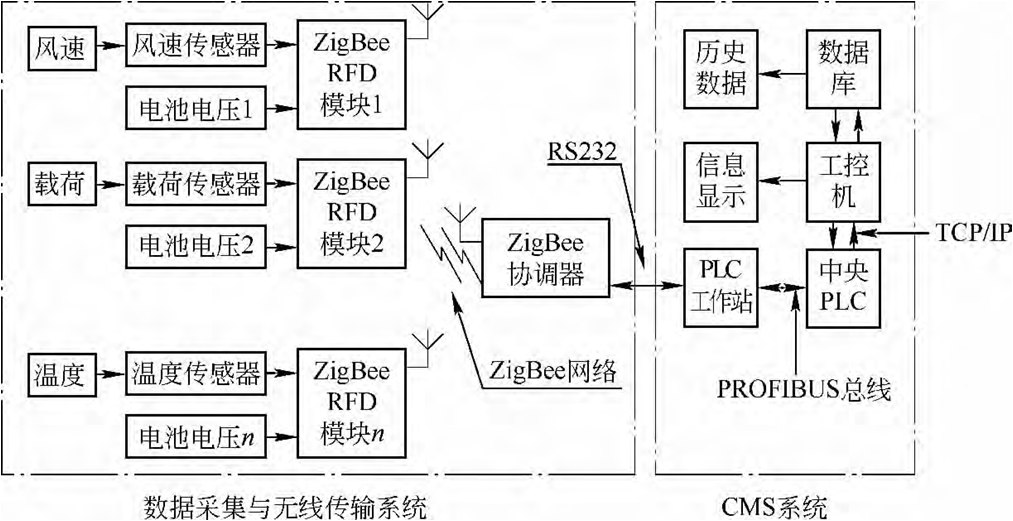

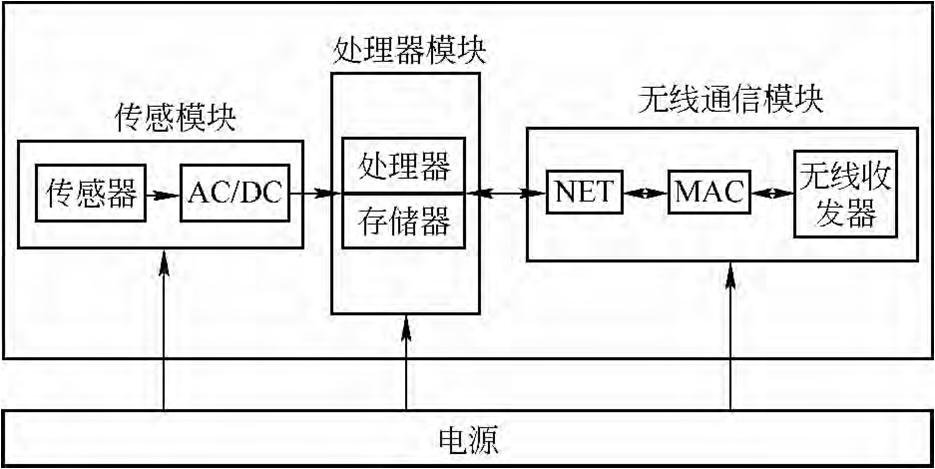

按照安全监控系统标准的设计要求,该系统按功能上分为2 大部分: 由基于ZigBee 技术的无线数据采集和传输子系统和PLC 及其网络构成的起重机监控管理( CMS) 子系统。如图1 所示。数据采集与传输子系统结构框如图2 所示。数据采集与传输子系统主要包括传感器模块、处理器模块和无线通信模块。节点平时处于休眠状态以降低功耗,节点通过定时器定时唤醒来采集相关数据,再经无线通信发送到ZigBee 协调器。CMS 主要由PLC 主站、从站和上位机组成,主站与远程从站通过光纤网络联系。PLC 和上位

图1 安全监控系统总体结构框图

图2

数据采集与传输子系统结构框图机之间通过以太网络的通讯,采用上位机作为CMS 显示,以实现实时监控,上位机中建有数据

库,实现历史数据查询等功能。

2 安全监控系统硬件设计

2. 1 无线数据采集和传输子系统设计

2. 1. 1 CC2530 芯片

CC2530[2]是以CC2430 为基础并进行全面升级,拥有8KB 的RAM、32 /64 /128 /256KB

Flash。CC2530 的通信距离增加为400 m,而CC2430 只有80 m 左右,可满足绝大部分场合的需求。CC2530支持新的ZigBee2007

协议栈,支持系统编程,具有不同的运行模式,尤其适应超低功耗要求的系统。CC2530 内核核心为增强性8051,增强型8051每个指令周期为一个时钟周期,取消了无用的总线状态,而标准8051 每个指令周期为12 个时钟周期,故指令执行速度比标准8051 快。CC2530 使用了8051 指令集,但因内核指令周期不同,故某些

程序不能直接使用,例如延时程序。

2. 1. 2 采集终端

1) 模拟量输入

对于压力、温度等传感器采集的模拟量信号,需转化为数字量信号

后,系统才能进行处理、传输和储存。CC2530 集成的ADC 拥有8 个独立的输入通道,可接受单端或差分信号,可设置7 到12 位分辨率,转换结束时进行DMA 触发。它包括一个模拟多路转换器,一个参考电压发生器,自带温度传感器输入。支持电池测量功能。执行一个转换所需的时间取决于所选的抽取率。

转换时间由以下公式给定Tconv = (

抽取率+ 16)

× 0. 25 μs

2) 开关量输入

监控量除了有模拟信号,还有某些装置的工作状况( 如制动器开闭情况) 以及由开关量实现的控制功能( 如门限位、运行限位等) 需要监测。

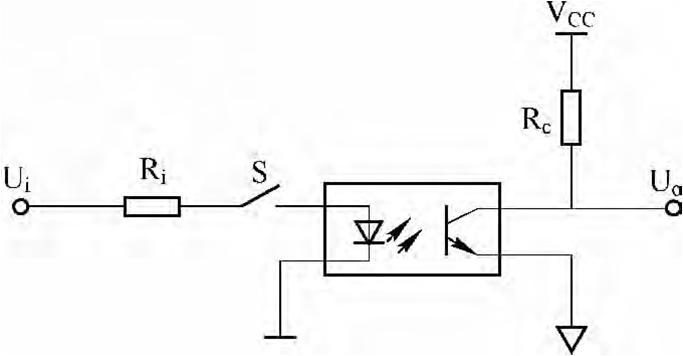

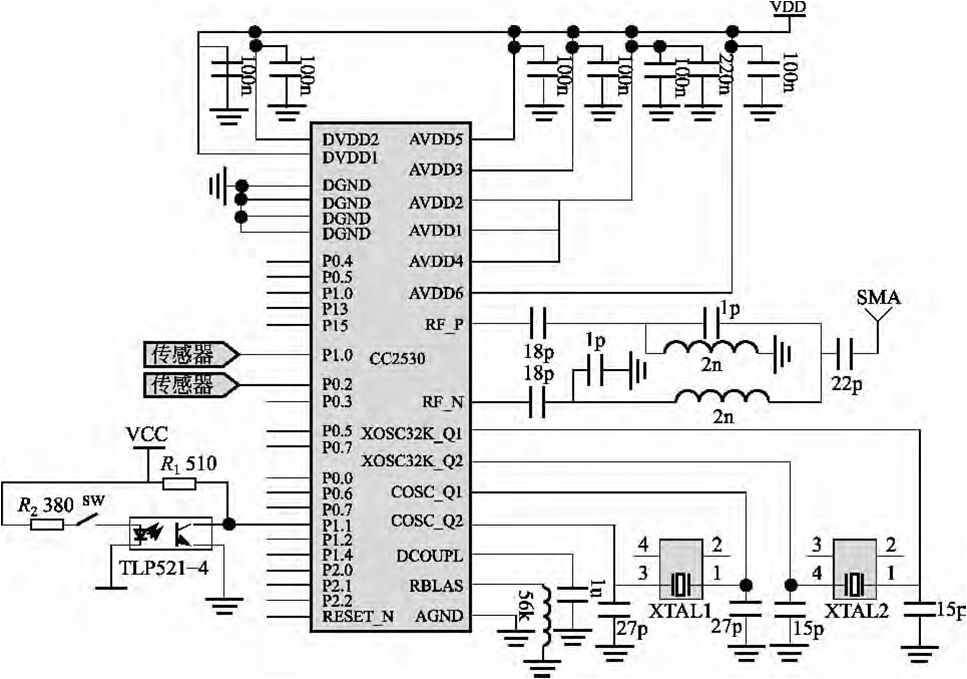

图3 为开关量信号的输入形式,Ui由信号采集装置提供,开关量输入的信号通过光电偶合器TLP521 - 4,U0高电平表示开,低电平表示关,将开关量变为“1”、“0”信号。图4 为采集终端电路示意图。

图3 开关量信号输入形式

2. 1. 3 ZigBee 协调器协调器模块结构与采集器模块基本一致,主

要区别在于协调器增加了串口转换电路用于和上位机通信,协调器需要定时访问终端节点,收集采集到的原始数据,并通过串口发送给上位机。协调器是网络的核心,需要不停地对各个终端节点查询,上传数据,提供网络管理等功能,不能设置休眠,使整体功耗较大,故采用5 V 的外接电源,这样才能保证系统长时间连续工作。CC2530

图4 采集终端电路示意图的UART 接口连接MAX232 芯片,完成TTL 电平与RS232 电平之间的转换后与ET 从站进行通信。

2. 2 PLC 控制系统

PLC 控制系统基于原有的控制系统,ZigBee 协调器通过串口与远程柜的CP340 模块连接后与ET- 200M 从站通信。远程柜的ET - 200M 从站通过光电模块( OLM)

以及光缆连接到电气室的OLM,再通过PROFIBUS 总线与电气室的CPU 模块连接。PLC 通过以太网卡和上位机通讯,2 台工控机分别安装在电气室和司机室内作为CMS 显

示,电气室内的工控机还要对上传的数据进行处理,建立数据库并储存,以便实现历史数据查询等功能。

3 造船门机安全监控系统软件设计

3. 1 ZigBee 无线网路软件设计

3. 1. 1 协调器软件设计

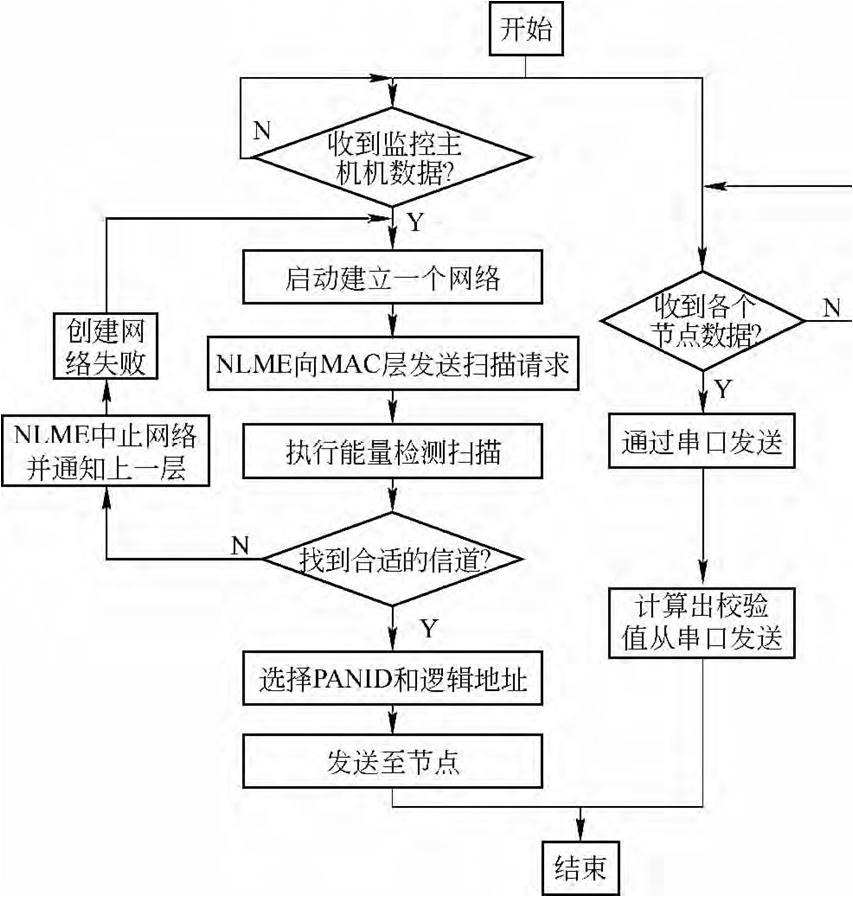

在ZigBee 网络中,只有协调器可以建立网络,并进行网络管理。如网络有多个节点同时向协调器节点发送请求,协调器节点会丢掉一些来不及响应的请求。建立网络过程中,协调器首先进行信道扫描,寻找合适信道并标记网络号,自动删除不合适的信道。ZigBee 协调器建立网络流程见图5。

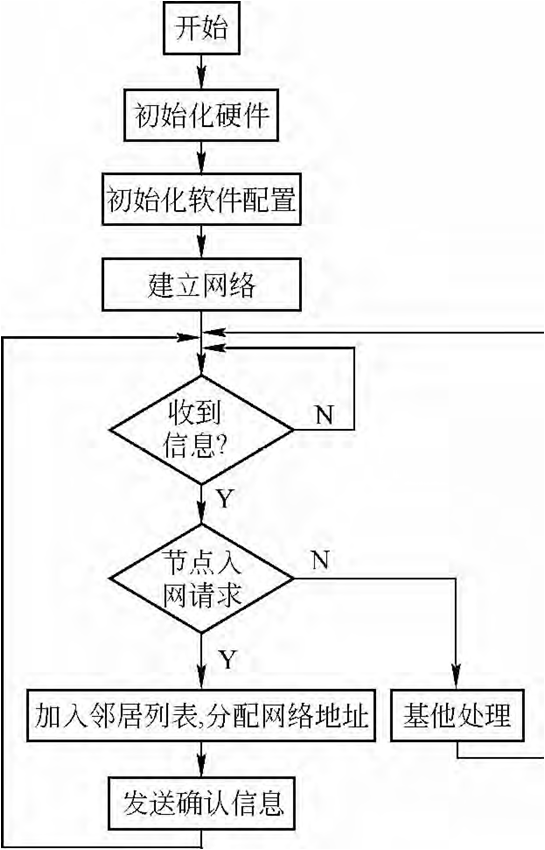

ZigBee 协调器建立网络后,新加入的节点就是子节点,而第一个节点是父节点。加入网络的信息流程图如图6 所示。

3. 1. 2 终端节点的软件设计

终端节点主要用来采集各监控点的参数,并图5 协调器建立网络的流程图图6 允许节点加入网络的流程向上发送至协调器,同时它也可以接收协调器发来的命令。软件设计可分为系统初始化、数据采集及传输和系统休眠等部分。

1) 终端节点数据发送设计

设定终端节点只与协调器进行通信,且节点之间不会通过协调器进行间接通信。终端节点的应用层事件响应如图7 所示。

图7 终端节点数据发送流程

2) 系统休眠模式设计

终端节点一般处于休眠模式,通过定时器或外部唤醒,以降低功耗。休眠模式分为全功能模式、PM1、PM2 和PM3 等模式,其中PM3 模式时所有的晶振全关,此时系统的功耗最低。

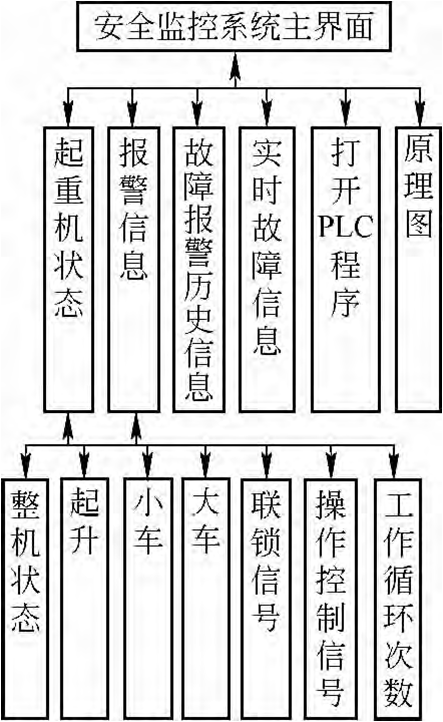

3. 2 WinCC 监控系统的设计

监控系统的显示由SIMATIC WinCC 组态软件开发完成,WinCC 通过下位机PLC 实时采集器上传的现场数据,然后建立监控画面,实现监控功能[3 - 5]。其结构组织图如图8 所示。

WinCC 软件中设计步骤如下:

1) 设置通信程序组态一个通信连接,使WinCC 可访问PLC 的当前过程值;

2) 定义变量为所有需要监控的过程变量建立与PLC 中对应变量地址的逻辑连接;

3) 建立和编辑组态画面创建监控系统需要显示的过程画面,并将某个属性与变量关联,实现动态变化。监控画面主要通过WinCC 软件的图形编辑器完成,图形编辑器由图形程序和各种工具组成,如果觉得自带的图形不满足要求,可自行绘制后导入到图形编辑器中。

4 总结

本文提出了一种基于ZigBee 的现场无线监控系统的设计方案,可实现监控系统的基本功能。但还存在许多不足和需要改进的地方。起重机的核心是钢结构,故可以增加钢结构的应力监测功能,以便对结构应力实时监测,且有利于日后的结构寿命分析。故障诊断功能可以加入模糊理论等,实现对故障的智能分析预测判断,以便进行及时维修,减小故障的发生率。