起重机的安全运行关系重大,能及时了解起重机的实时运行状态是起重机高效、安全运行的基本保障。传统起重机安全监测主要通过监测仪器人为间断地对起重机的健康状态进行测量、记录、分析。该方法存在以下不足: 监测具有间断性,信息传递慢、加工时效差; 无法实现数据共享、在线监测和远程监控。物联网( Internet of Things,

IOT) 技术以其强大的实时状态监测、定位追溯、数据挖掘、危情处理等特点为起重机状态监测提供了新的思路和环境。通过物联网平台构建起重机运行监控系统,实时监测起重机运行状态,准确了解起重机使用情况,当起重机发生违规操作和不安全运行时可及时报警并做出相应应急处理。当监测到大量数据后,就可以分析运行数据得到设备未来运行状态。安全预警是指对设备某一方面各个因素进行实时监测并对其以后的发展趋势做出预测,对预测的危险结果做出警示,并做出相应改善或弥补措施[5]。鉴于安全预警的思想,通过深度分析、挖掘物联网监测的数据,运用一些预测手段预测起重机未来运行风险,提早做出危况判断,在设备故障萌芽时消除设备安全隐患,确保起重机安全运行。

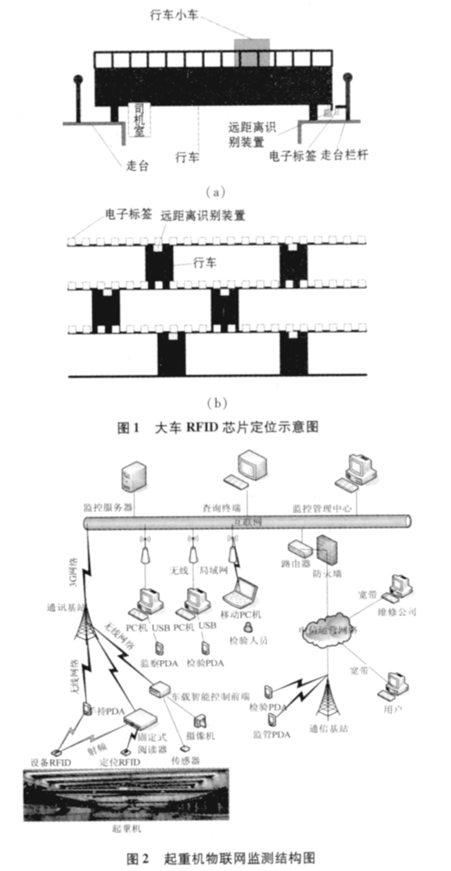

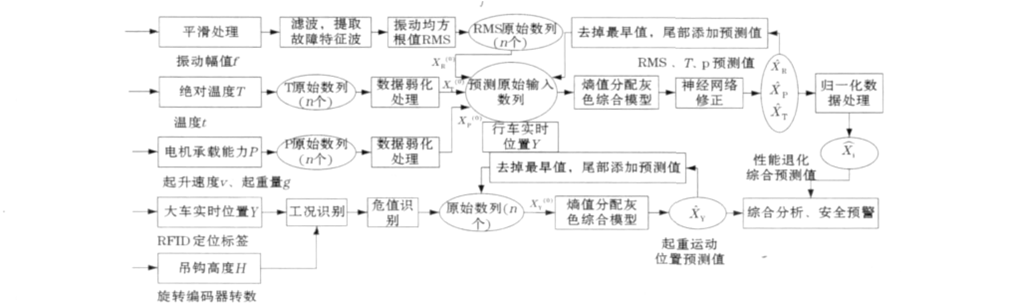

基于物联网起重机监测及安全预警起重机物联网实时监控通过监测起重量g( 重量传感器) 、电机起升速度v( PLC 控制电流) 、电机轴承振动幅值f( 加速度振动传感器) 、电机轴承温度T( 温度传感器) 、金属结构应力ε( 应变片) 、吊钩高度H( 滚筒驱动电机安装旋转编码器) 、行车实时位置Y( RFID 电子标签) 等了解起重机的实时运行状态。其中行车实时定位采用射频识别( RFID) 技术设计,根据对行车监控精度的要求,沿行车轨道按一定间隔放置电子标签; 在炼钢炉,连铸机等重点设备选代表位置设置电子标签,在行车上对应位置( 行车宽度方向中心线) 安装识别装置,所有埋设的电子标签都存储有互不重复的地址编码,当行车途经或到达所埋设的电子标签位置时,车载读码器读出该标签地址编码传送到行车数据采集系统。系统采用无源电子标签,且所有用来定位的电子标签相互独立。行车RFID 定位示意图如图1 所示。车载智能控制前端将监测的设备实时数据通过无线传输模块传输给监控预警系统从而完成对起重机的实时监控监控

结构图如图2 所示。

通过对设备实时监测能保障设备的安全运行,但不能保证起重机在性能下降或故障发生前提前改善性能或消除故障隐患。起重机关键部位如起升电机、金属结构等不仅要了解其现在运行状态,对其未来健康状态也希望能处在监管之中,特别是表征起重机关键部位性能的退化特征值直接关联起重机安全事故,对退化特征值的变化趋势做出正确预测才能保证设备现在、将来都处于安全运行中。物联网安全预警思路: 起重机安全预警建立在设备运行状态物联网监测的基础之上,监测数据的变化快慢和强烈程度各有差异,监测数据的不同变化决定对设备进行安全预警时需要考虑预警对象监测数据的变化特性。根据安全预警对象性能退化特征值监测数据的变化规律可以将安全预警分为工况内设备运行状态趋势预测( 如起吊时起升电机退化特征值的变化相当剧烈) 和离线长期设备安全状态( 故障) 预测( 如金属结构的疲劳极限应力、钢丝绳的磨损量等) 2 种情况。将起重机运行分为典型的几个工况( 已知起重机有3 档速) 如起吊、卸货、停

运、X 档加速、X 档正常行驶、X 档减速等。通过监测起重机设备的运行,将监测的设备正常工作时的监测数据存入数据库中,系统通过不断拟合可以得到起重机正常运行时的拟合运行规律曲线以及物联网监测数列的变化范围。分工况后,系统可拟合出起重机每一工况的平均花费时间以及每一工况内监测量的变化规律和变化范围。通过分析监测数列预测特征值工况内或者长期的变化趋势。

安全预警模型的建立

安全预警模型如下: 采用熵值法和神经网络修正得到二次拟合灰色模型和残差修正灰色模型预测的退化特征值的综合预测值,同时,为降低原始数据引起的模型停滞性,采用新陈代谢的方法对整个模型进行改进。最后采用归一化数据处理方法处理不同退化特征值的预测结果,得到综合评判值。

通过建立的二次拟合灰色模型和残差修正灰色模型

由于单个预测模型预测值置信度低,需要进行多模型综合预测。下面利用熵值法得到该时刻的综合预测值。在系统中,熵值是系统无序、混乱的一个衡量标准,即系统的熵值越大,它所包含的有用信息就越少,系统性能指标的变化程度就越小。反之,系统的熵值越小,则它包含的有用信息就越多,系统性能指标的变化程度就越大。利用熵值法的思想: 若单个预测模型预测的误差序列的变异程度越大,则在综合预测中所分配的权值就越小。

由误差序列计算得到的单个预测模型的分配权值;经过网络对综合模型的修正通过熵值法能够改善单个预测模型预测精度低的不足。特别适合混合预测模型在某时刻的预测值有比实测值偏大的模型也有比实测值偏小的模型的情况。但当所有预测模型在某段时刻的预测值与实测值相比全部偏大或全部偏小时,值法修正的预测精度就会下降。而神经网络适合处理需要同时考虑许多因素、不精确的信息问题。此时,采用神经网络对预测值进行二次修正,弥补熵值法的不足。设灰色综合预测模型的残差序列为

训练好的网络模型得到最终预测值。

.

对于起重机这样复杂的机电系统,仅仅依靠单个退化特征值的数据不能充足地获取设备的运行信息,在此基础上分析得到的设备性能退化评估往往不是很准确。为了综合表征起重机某一方面性能的不同退化特征值进行综合评判,不因单个监测量的振荡突变导致预警误判。引入了归一化方法处理不具有相同量纲的退化特征值。

为验证预测模型,用MATLAB7. 6 进行仿真,以某型号冶金起重机起升电机为安全预警对象,选取性能退化特征值为电机承载能力P( 通过起升速度v 和起重量g 计算获得) 、电机轴承振动时域均方根值RMS、电机轴承温度T、行车实时位置Y、吊钩实时高度H。选取神经网络结构为3 - 6 - 1,网络学习速率η= 0. 25 和惯性系数α = 0. 05,加权系数初始值选取区间[- 0. 5, 0. 5]上的随机数。则起升电机安全预警流程图

如图3所示。

图3 起升电机安全预警流程

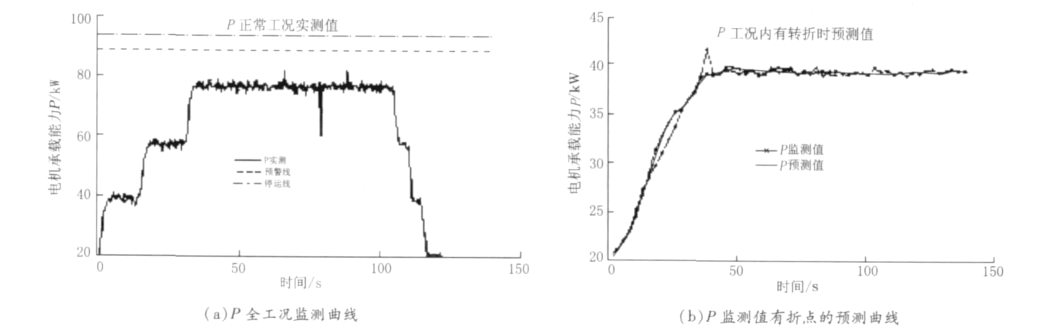

通过仿真可得电机承载能力P 正常工况下的预测曲线如

图4

RMS 三者的权值分别为0. 2、0. 2、0. 6 和0. 3、0. 2、0. 5,得到的两条综合预警曲线如图6 所示。

结论:提出通过物联网实时监测设备运行以及建立安全预测模型来保障起重机可靠性。通过仿真,可得出预警模型特征: 当监测值具有上升、下降趋势时,预测值比实测值具有更快的上升、下降趋势; 当监测值有转折或者在某一值附近振荡时,预测模型能实时调整对监测值的跟踪。