千吨级以上的大型履带起重机属于重大技术装备,是重大基础建设项目的关键设备之一,2002 年特雷克斯推出世界首台千吨级履带起重机。为了摆脱国内重大设备吊装对进口履带起重机的依赖,徐工建机针对国家大型施工设施建设,开发了XGC88000 型超大吨位履带起重机,填补了国内的空白,为国家大型建设项目的吊装提供了设备保障。本文介绍该型起重机采用的闭式负扭矩控制、前后机协调控制、多机构同步控制等关键智能控制技术。

一、整机结构

该型履带起重机最大起吊质量为3600t,最大起吊力矩为88000t·m。整机分为前机和后机2个独立的动力及履带行驶系统,前机安装起重臂、超起桅杆、卷扬及回转系统,后机安装超起配重。该型起重机前机可拆分成1 台1600t 履带起重机。为了提高吊装作业效率,该型起重机卷扬、回转、行驶液压系统采用闭式回路。为了保证起重机设备及人员作业安全,该型起重机设置了总线通讯多级安全冗余控制系统,其特有的回转控制系统、多机构同步控制系统解决了超

大型起重机控制滞后、控制稳定性差的问题。

二、控制特点

1. 负扭矩控制

(1)扭矩特性分析

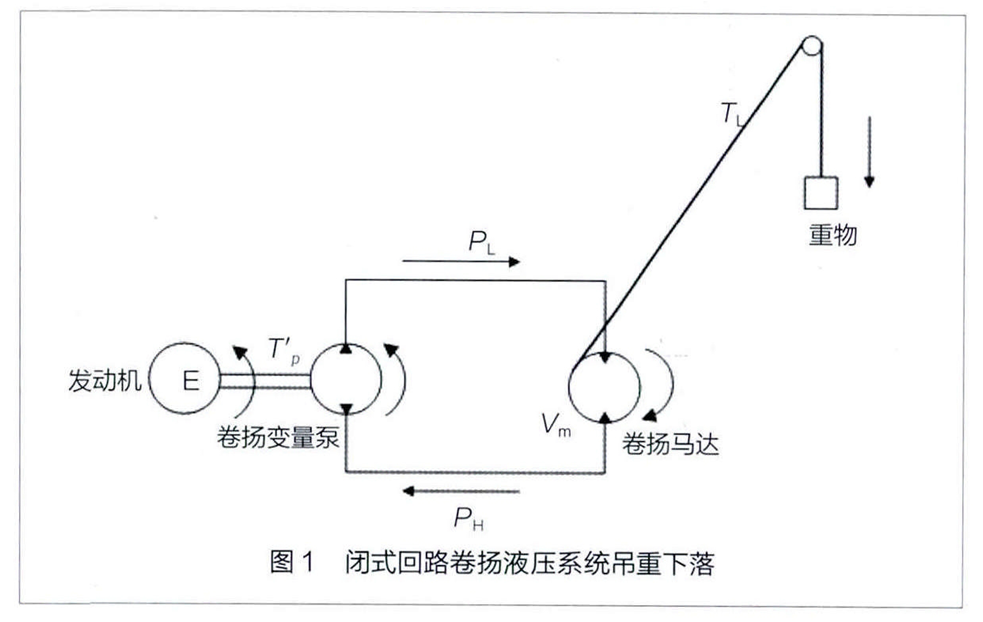

履带起重机起吊重物无论起升、下落时都要保证平稳可靠。该型起重机卷扬液压系统采用闭式回路控制。起升时,发动机驱动卷扬变量泵,卷扬变量泵通过闭式回路驱动卷扬马达使重物提升。下降时,重物对卷扬马达产生的

扭矩T l,通过卷扬液压系统闭式回路传递至卷扬变量泵,再传递给发动机。重物下降的重力(负载)对发动机产生的扭矩与发动机产生的扭矩方向相同,由此会使发动机加速运转。此时发动机被重物拖动,发动机输出的扭矩为负值,

即负扭矩T′p,该负扭矩造成发动机转速难以控制。我们对闭式回路卷扬液压系统扭矩特性进行了分析,如图1 所示。

根据闭式回路液压原理,卷扬马达的负载扭矩T L 使闭式回路的高压油路与低压油路形成压力差(P H - P L),该压力差(P H - P L)与卷扬马达的负载扭矩T L 及卷扬马达排量V m、

传动效率η m 成下式关系:

式中:P H——高压油路油压,MPa;

P L——低压油路油压,MPa;

T L——负载折算到卷扬马达的负载扭矩,

N •m;

V m——卷扬马达排量,L;

ηm——卷扬马达传动效率。

卷扬马达使闭式回路形成的压力差(P H-P L)反馈到卷扬变量泵,使卷扬变量泵输出扭矩。卷扬变量泵与发动机通过分动箱刚性连接,卷扬变量泵输出扭矩传递给发动机,使发动机输出负扭矩T′p。发动机输出负扭矩T′p 与闭式回路形成的压力差(P H-P L)及卷扬变量泵结构参数排量V P 及效率η P 符合下式关系:

式中:T′p——发动机输出负扭矩,N·m;

V P——卷扬变量泵排量,L;

η P——卷扬变量泵传动效率。

将式(1)代入式(2)可得:

从式(3)中可以看出,如果不考虑卷扬变量泵、卷扬马达传动效率,发动机输出的负扭矩T′p 与负载扭矩T L、卷扬变量泵排量V P 成正比,与卷扬马达排量V m 成反比。由于负载质量在每次吊装作业中是固定不变的,即负载扭矩T L 不变,所以可通过调节卷扬变量泵排量V P 和马达排量V m 控制传递到发动机的扭矩。发动机本身具有一定的负扭矩/ 负功率吸收能力,例如发动机进排气阻力、机械摩擦、发动机附件(水泵、机油泵、发电机、风扇、增压器等)的功率损失产生的阻力,卷扬变量泵、卷扬马达内泄及消耗效率。由于这些负功率、内泄及消耗效率的不确定性,难以精确计算,且在消耗这些负扭矩时,会使发动机转速在一定程度上提高。如果负载造成的负扭矩不大,发动机转速提高后可以自己稳定在另一个转速值,这种状态下对发动机并无伤害,且还具有节油功能,系统可不予调节。但当吊载较重,超出发动机本身的吸收能力,使发动机升速超过额定的最高转速,则会对发动机造成损害。发动机不足以“钳制”负载,便会出现发动机“飞车”和负载失控等现象。一旦发生这种现象,可对发动机造成永久损坏,还可造成负载急速着地。此时不仅可使被吊的物体报废,而且会使履带起重机防后倾系统承受瞬时的反冲力,造成履带起重机失稳的重大安全事故。

(2)控制方法

对闭式液压系统控制的最终目的是保证卷扬马达或重物能够快速、可控地达到稳定运行状态,且在这种状态时发动机和卷扬马达转速在合理范围内。

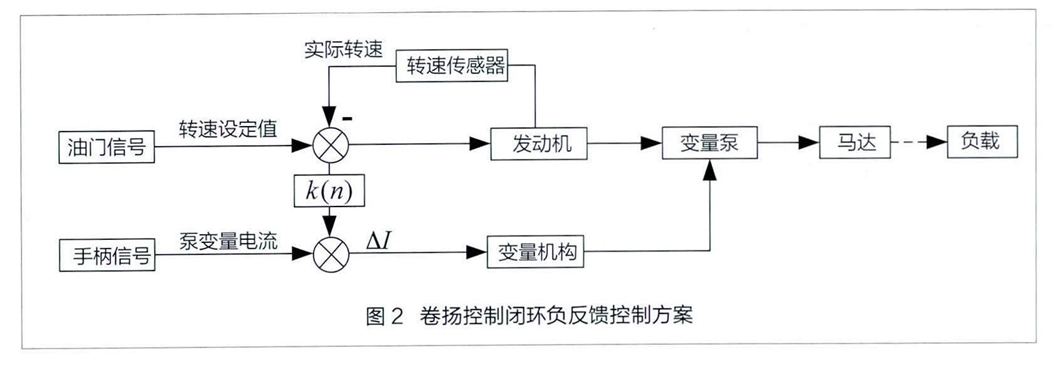

因控制过程并非处于平稳状态,若等到发动机升速至最大允许转速再进行干预则很难实现。且发动机转速被拖动升至最大值、负载却仍在加速下落时,无论调节卷扬马达还是调节卷扬变量泵,都会对系统造成冲击。为使负载下落时的速度得到控制,我们结合发动机、卷扬变量泵控制器的输入、输出特性,设计了闭环负反馈控制方案,如图2 所示。

该方案以发动机实际测量转速作为反馈值,将其与油门设定的转速值比较,然后根据差值修正手柄控制的卷扬变量泵的排量。根据实际测试效果,当发动机实际转速超过油门设定转速200r/min 以上时,立即降低控制器输出至卷扬变量泵变量电流值,以降低卷扬变量泵的排量,直至发动机转速平稳降下虽然用误差积分调节算法能减少系统超调量,但这会降低系统的响应速度。因起升系统对发动机转速的稳态误差没有严格限制,所以控制器的调节采用比例控制算法,不需引入误差的积分调节算法,比例控制算法可满足使用要求。

(3)测试

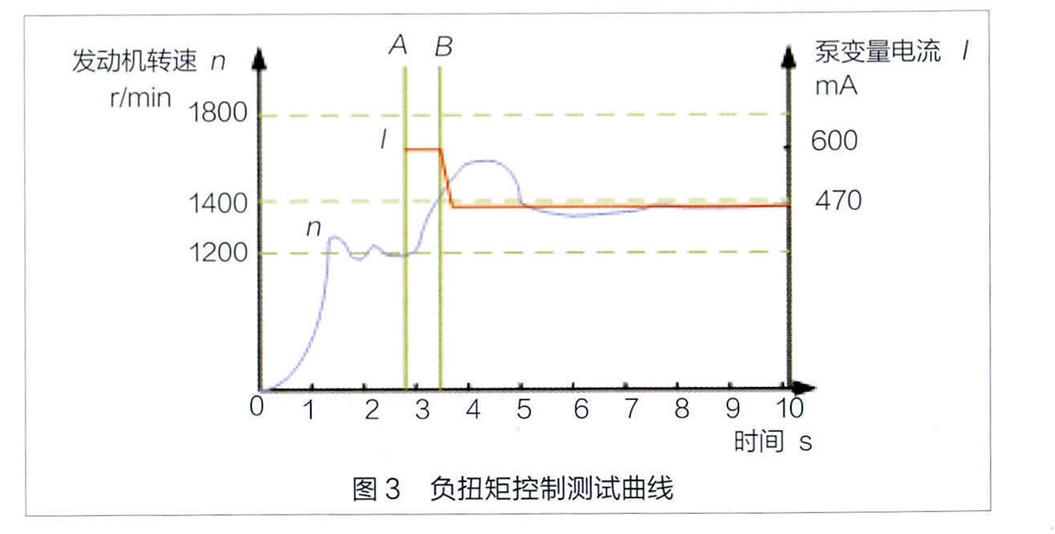

我们对比例控制算法的控制器进行了测试,测试结果如图3 所示。

0 ~ 3s(A 线)对应时间是扳动手柄后控制器输出至卷扬变量泵电流值(此时卷扬马达制动器已打开,重物开始下落),3.5 s 之后(B 线)对应时间是检测到发动机失速200r/min 后控制器降低卷扬变量泵电流值。从图中可以看到,当卷扬变量泵电流值降至470mA 时,发动机转速逐渐减小到1400r/min以内,从而抑制了发动机持续失速的趋势,验证了“降低卷扬变量泵排量能够减小负扭矩”的理论依据。

2. 前机与后机协调控制

XGC88000 型履带起重机由前机和后机2个独立动力单元组成,因此需要考虑前、后机协调控制。例如,当需要调整起重机超起配重位置时,需使后机垂直于前机行驶(十字行走);当需要改变起重机位置时,前机、后机需平行行驶(蟹型行走);当需要回转时,后机需绕前机行驶,以驱动前机回转支承旋转。如此需要多种行走、回转方式,使得该起重机的行走、回转控制更加复杂。下面以最为常用的后机驱动前机回转为例,介绍该起重机的前、后机协调控制原理。

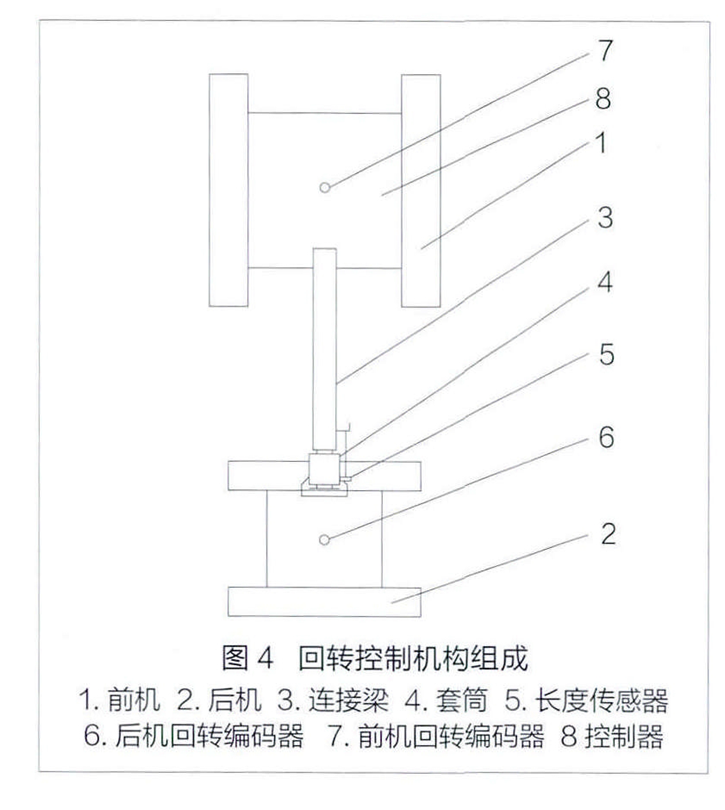

(1)回转控制机构

起重机回转控制机构由前机1、后机2、连接梁3、套筒4、长度传感器5、后机回转编码器6、前机回转编码器7 和控制器8 组成,如图4 所示。

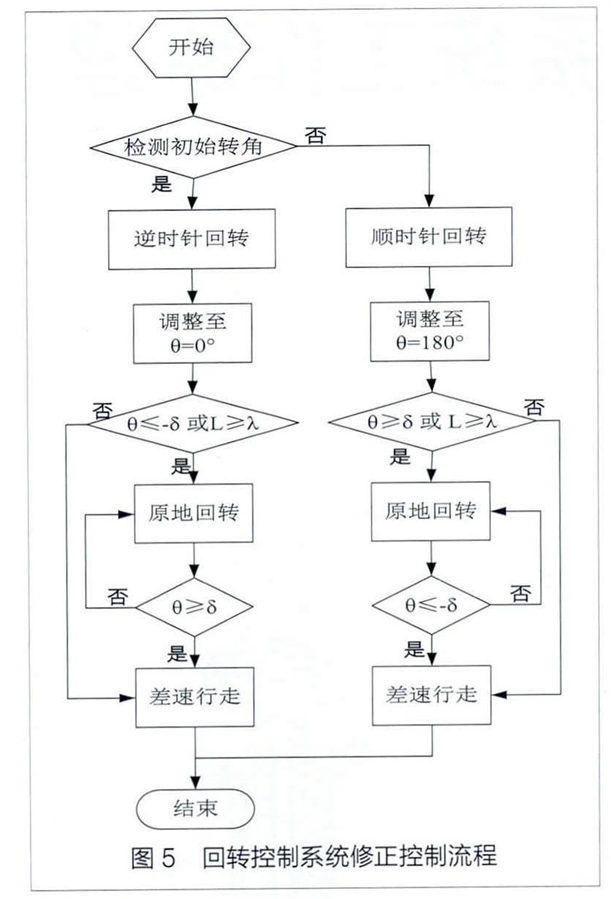

(2)回转控制方法

整机回转过程中,通过检测后机相对前机角度θ 、后机相对前机所允许的最大偏移角度δ 、后机相对前机所允许的最大偏移位置λ

实现同步控制。为了使后机相对前机角度θ 具有向量的意义,定义后机履带与前机履带成90 °,且后机前进方向为逆时针时θ

为0 °;前机不动,后机向内为0°~ 180°原地回转,向外为0°~ 180°原地回转。

(3)工作原理

回转准备 当整机开始回转时, 首先由控制器根据前、后机回转编码器(7、6)

判断当前后机相对前机的角度θ, 如果θ 处于-90º ~ 90º 之间,则认为后机需要围绕前机进行逆时针回转,并根据当前角度值自动调整角度θ 为0°,调整后机履带与前机履带成90°,由此完成回转前的准备工作。回转 根据当前回转半径计算后机2 条履带行走差速比,经控制器处理输出电流信号至

行走马达,驱动减速器动作,使后机围绕前机以近似圆形的路线行走。如果开始回转时,判断后机相对前机角度处于90º ~ 180 º 或-90 º ~ -180 º 时,则认

为后机需要围绕前机进行顺时针回转,其控制方式与上述逆时针回转相同,只不过变化角度检测值。修正 控制器实时监测回转编码器及长度传感器发送的偏移角度δ 及偏移位置λ 的信号,并与预定偏差值进行比较。当实测的偏移角度δ

或偏移位置λ 超过预设的范围L 时,则认为当前回转路线已偏离设定路线,需要原地回转以调整行走轨迹。此时后机自动原地回转,直至偏移角度δ

达到预设范围,切换回差速行走状态,继续完成整机回转。回转控制系统修正控制流程如图5 所示。

3. 多机构同步控制

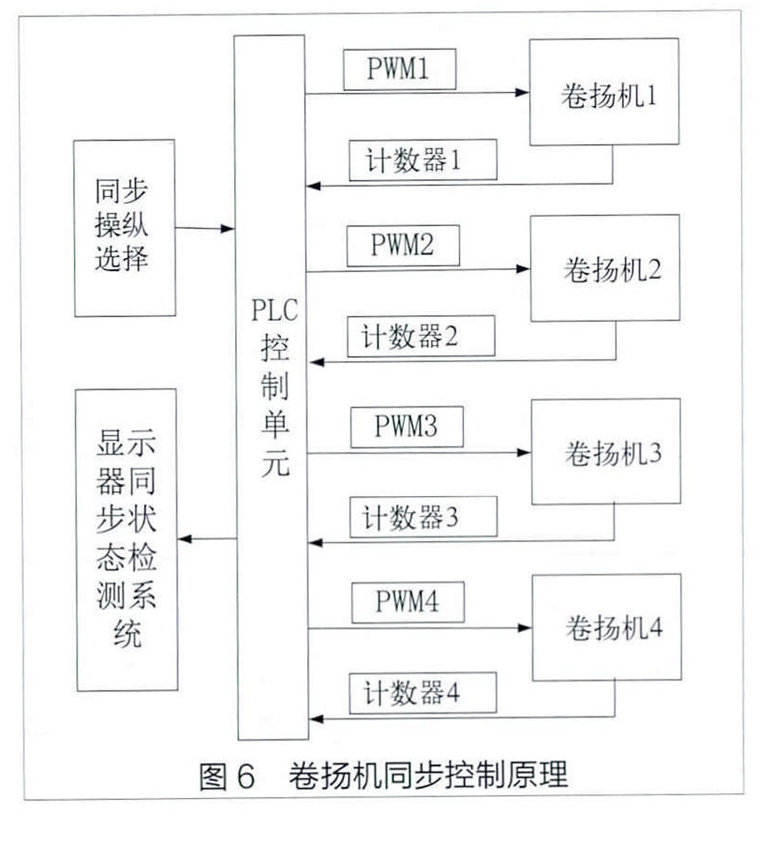

该起重机多机构同步控制包括卷扬机构的同步控制及行走机构的同步控制等,本文以多个卷扬机同步控制为例,介绍该起重机多机构同步控制原理。

(1)控制方法

该起重机采用4 个卷扬机通过滑轮组提升同1 个吊钩。在起吊时,4 个卷扬机同时提升或下落。若4 个卷扬机的出绳量不相等,将导致吊钩的滑轮组偏斜,造成滑轮损坏或钢丝绳加速磨损。滑轮组偏斜还会使4 个卷扬机的负荷不同,若起重机满载吊重,其中必然会有1个卷扬机出现超载。为了避免滑轮损坏、钢丝绳磨损以及卷扬机超载,必须控制4 个卷扬的出绳、收绳速度保持一致,即必须控制4 个卷扬机收放钢丝绳长度的差值△ L 小于目标值。为保证4 个卷扬机同步工作,需要对卷扬机液压系统进行闭环控制。我们设计了4 个卷

扬机同步控制原理,如图6 所示。

利用4 个卷扬机累计计数器,实现对4 个卷扬机同步运行控制。先比较4 个卷扬马达运行中累计的误差,再利用PLC 控制器采集误差信号,然后进行逻辑判断及预测,最后将计算结果通过PWM 电信号(脉冲宽度调制信号)输送至4 个卷扬泵的电比例控制系统。

(2)监测

为更好的验证同步控制效果,我们开发了基于无线传感的闭环控制系统。我们在吊钩上设置了无线倾角传感器,用于实施监测吊钩的水平度,以取得冗余控制效果。我们借助LabView 软件设计了同步控制监控程序,对监测数据进行实时监控,如图7 所示。

在此基础上对监测数据进行分析,并将监测数据输入控制程序,以控制吊钩平稳地逐渐过渡到水平状态,达到同步运行效果。

三、使用效果

XGC88000 型履带起重机的闭式负扭矩控制消除了发动机失稳带来的吊物坠落及整机失衡倾翻风险;前、后机协调控制技术通过对两个动力系统的协同控制,解决了超大吨位履带起重机因配重不同步造成的整机回转、行走困难等问题,并能实现多种行走模式,从而提高了作业的便利性;采用闭环多机构同步控制使该超大型起重机的起升、下降性能更加稳定。这3 项技术较好的体现了该起重机技术水平,该起重机这些智能化性能,已经达到或超过国际同行产品