在冶金行业,高温熔融金属吊运的复杂性与危险性长期制约着生产效率。传统管理模式下,人工巡检的滞后性、经验判断的主观性,往往导致设备隐患演变为突发故障,迫使生产线停机检修,造成时间与资源的双重浪费。冶金吊安全监控系统的应用,正以技术手段重构安全与效率的平衡,通过隐性生产力的释放,推动行业向智能化、高效化转型。

系统通过实时采集起重量、起升高度、行程限位等关键参数,结合AI算法对超载、偏载、制动器失效等风险进行毫秒级预警。例如,某钢厂引入系统后,因超载引发的钢丝绳断裂事故同比下降92%,设备故障率降低65%。这种“预防式维护”模式,使检修计划从“事后补救”转向“事前干预”,避免了非计划停机对生产节奏的冲击。

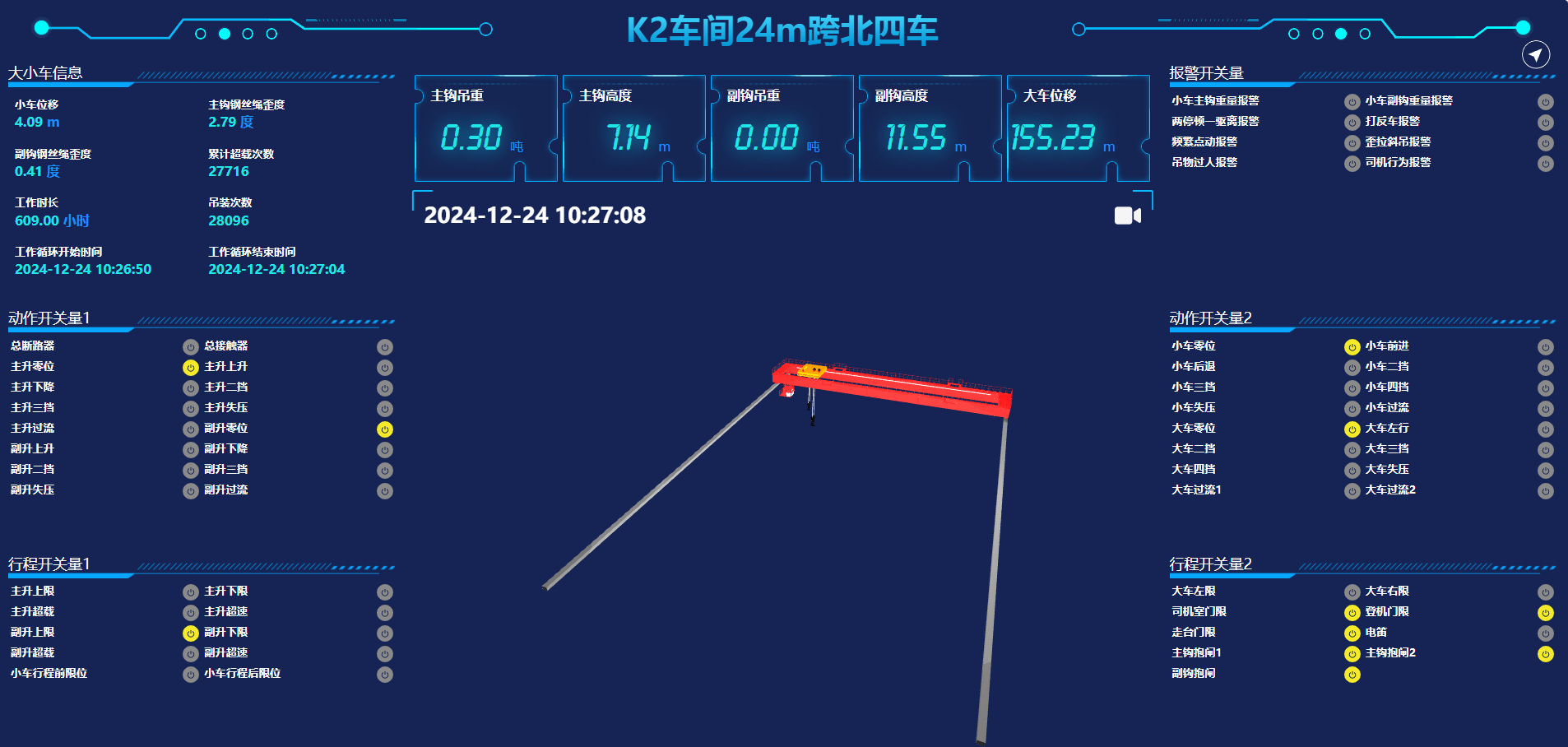

远程监控平台整合多台设备运行数据,生成可视化报表与热力图,帮助管理者精准识别瓶颈环节。同时,系统对电机温度、振动等健康参数的持续监测,可预测设备寿命周期,提前安排备件更换,减少因突发故障导致的连锁停产。系统严格遵循GB/T 28264-2017标准,自动生成符合监管要求的检验报告与操作日志。

安全与效率,从来不是对立面。冶金吊监控系统以技术为杠杆,撬动的是生产流程的优化、资源利用的精准与风险成本的降低。当每一次预警避免一场事故,当每一份数据优化一次调度,安全便真正转化为生产力,为企业赢得竞争优势。