由于每年都有起重机安全事故,造成巨大的经济损失和人身伤害,为了遏制频发的起重机事故,保护人民财产安全,国务院下发相关通知:《国务院关于进一步加强企业安全生产工作的通知》(国发[2010]23号)提出大型起重机要装起重机安全监控管理系统。《国务院办公厅印发贯彻落实(国务院关于进一步加强企业安全生产工作的通知)重点工作分工方案的通知》(国办函[2010]140号),提出要督促落实大型起重机械安装安全监控管理系统。国家质检总局和国家安全监管总局为了响应国务院号召,制订了《大型起重机械安装安全监控管理系统实施方案》(国家质检特联2011137号),并决定开展大型起重机安全监控管理系统前期示范试点工作。我院成功研出该起重机安全监控管理系统,并将该系统在1台MQ63t大型电站门座起重机上进行安装试验,各项指标符合国家要求。

1主要功能和工作原理

门座起重机的起重量或起重力矩达到额定起重量90%时,系统自动报警,当超过额定起重量5%时起升机构停止向上运行;当起重力矩超过额定力矩5%时,起重机将同时停止上升和向大幅度方向运行。具有限制起升位移、变幅位移、回转角度、行走距离的功能,当接近预设位移或角度限定值时,系统自动报警并转为低速运行;达到极限值时,自动停止向危险方向运动。该系统能够连续记录并保存每一个工作循环的所有工作参数,最多可存储16000个工作循环。起重机安全监控管理系统可将起重机记录下的内容通过下载打印的方式,实现信息化管理。

2总体设计

2.1硬件部分

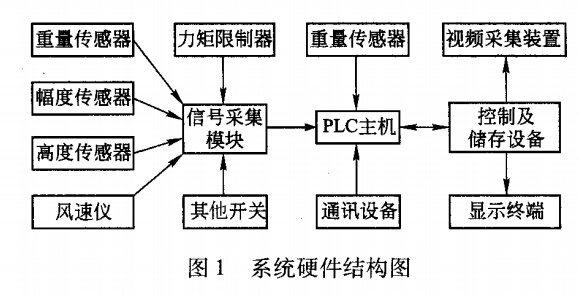

安全监控管理系统硬件主要由外围检测装置、通讯接口系统、控制系统、视频监控系统组成。外围检测装置主要用于整机状态的采集,包括:测量风速仪、编码器、高度检测装置、力矩限制器及其他限位开关等。通讯接口系统主要用于PLC系统、上位机系统及第三方产品的通讯,包括:LINK—ETH—MPI模块、串口通讯模块CPU341、DP通信组件等。而控制系统是整个系统的网络神经,完成系统的总体协调和工作,主要由工控机和西门子300系列PLC系统单元组成。视频监控系统主要用于对起重机重要工作场所进行实时的画面监控和存储,包括摄像机、自动光圈镜头硬盘录像机等。报警及显示系统提供系统故障发生情况以及系统的安全性,通过直观的显示可以对重要参数进行重点监控。系统硬件结构图见图1。

2.2软件部分

电站门座起重机安全监控管理系统完成PLC程序的编写及上位机软件的组态,在STEP7V5.4软件平台上编写程序,完成整机状态的采集、处理和运算、控制输出及上位机的通讯。通过上位机安装Wincc7.0软件,开发实现了能够实时数据画面显示、现场数据实时记录、历史数据管理、故障报警以及应历史回显等功能。

3关键技术

3.1起升高度的测量

由于电站门座起重机在使用过程中,起重臂臂架的角度和起升高度是变化的,因此,门座起重机起升高度的测量一直都是难点。采用在钢丝绳卷筒端部加装编码器,测量计下其旋转圈数n(1,2,3,4…17,),并通过公式计算其每圈盘钢丝绳的长度L(£,L,,,…);同时在其臂架端部加装角度传感器,测量臂架当前角度OL;查机械图纸可确定,臂架长度为,臂架端部离地距离为Ⅳ。起升高度可通过式(1)

计算S=M·COSOL一(Ll+7+£3…+)+N(1)考虑到实际工况中的拉锁变形,在现场需多次试验校正。

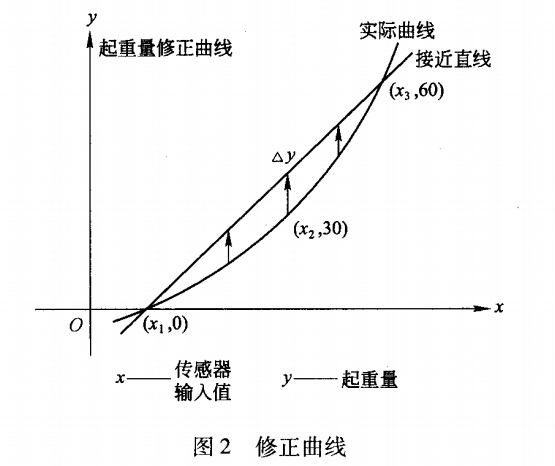

3.2起重量误差的修正

通过臂架头部安装拉板式传感器来测量起重量,但是采集的信号并非绝对的直线,而是接近

直线的曲线。为了获取较为准确的起重量值,采

用拟近曲线的方式。

4、电站门座起重机CMMS系统

电站门座起重机CMMS系统包含门座起重机的主界面和所监测起重机的基本信息,可以设定所需的参数,为了方便用户快捷操作,在主界面下方设计有主副起升机构、回转机构数据记录等按钮,只要点击这些按钮就可以进入相应的操作界面进行操作。CMMS系统根据起重量的不同,设置有一级预警限位、二级停止限位和三级急停限位。当超过预设的起重量或是主副钩出现故障时,CMMS系统会发出报警,在出现危险的情况下,主副钩停止起升。同时,随着大车运行机构的运动,该CMMS界面可以实时显示出大车运行的左右距离。在完成该界面的操作时,需预先设置极限值,工作时随着大车距离极限值越来越近,系统会出现一级预警,二级停止限位,直到三级急停限位,实时保证大车运行的安全。

同时,该CMMS系统可以详细记录起重机操作人员的每项操作,以及每项操作的日期在界面的右侧时间输入需要查询的日期,可以任意一天查询电站门座起重机主副钩的所有吊重历史,为事故调查和事故追责留下可靠的文本资料。

5、工程实例

2014年l0月,在某大型电厂正在服役的3台63t电站门座起重机上安装了该系统,同时选择在3台门座起重机上安装,主要是为了进行相同条件下的对比试验。在考核过程中,将起重机安全监控管理系统与门座起重机的反馈控制相连接。另外,几台只是安装了简单的力矩限制器和位置限制器,统计安装反馈系统和未安装反馈控制相连接,统计二者在实际使用中超载与误操作的次数。试验之前分别对载荷和幅度参数进行了计量,如表1所示,使用一个月后,进行了2次计量,计量结果是测量精度变化不超过1.6%,在控制范围内。

通过对比安装安全监控管理系统和未安装起重机安全监控管理系统数据,结果表明,已安装的门座起重机在全部工作过程中超载记录为0,未安装的2台中最大额定起重无超载。额定起重力矩超载次数为3.1%,最大超载幅度达8.6%,大部分超载属于轻微超载,在5%~8.6%之间,主要原因是由力矩限制器精度不够或未及时调整。该系统为起重机安全管理提供了先进、可靠的科技管理手段,解决了该公司长期以来经过种种努力未能解决的关键问题。改变了传统的安全管理模式,使起重机的安全管理落实到了实处。公司管理模式也由不定期的行政监督跃升到连续的实时数据管理,不仅使管理变得更加有效还节约了50%左右的管理成本。

6、结束语

大型电站门座起重机安全监控系统的成功研发,让起重机管理也由不定期的行政监督跃升到连续的实时数据管理,改变了传统的安全管理模式,使起重机的安全管理落实到了实处。管理模式也由不定期的行政监督跃升到连续的实时数据管理,不仅使管理变得更加有效还节约了50%左右的管理成本。同时该系统对避免事故以及对事故的事后分析也有很大的作用。该系统目前只是运用在电站门座起重机上,应用范围比较窄。今后会继续延伸本项目的技术研究并进行技术改造,力争把该技术运用到电站塔式起重机、大吨位龙门起重机及装卸桥等多种起重机上,扩大应用范围。