0引言

主起升机构采用行星三减速器或行星大减速器方案,是铸造起重机中的一种重要机型。铸造起重机的主起升机构都是双驱动系统驱动。行星减速器自身的结构特点可满足主起升机构2套驱动系统巾的任意1套出现故障时,单驱动系统可以长期半速工作的工况,非常有利于炼钢厂的使用和维修。行星减速器自身的缺点是可能会发生断轴,且一旦发生断轴故障只能靠卷简上的安全制动器制动,减速器高速轴上的工作制动器即使抱闸也起不到制动作用,故采用行星减速器方案必须配置一套行星传动链实时起重机安全监控管理系统,用以监测行星传动链是否发生故障并对其相应状况进行保护

1行星传动链实时起重机安全监控管理系统设计

1.1系统的硬件构成

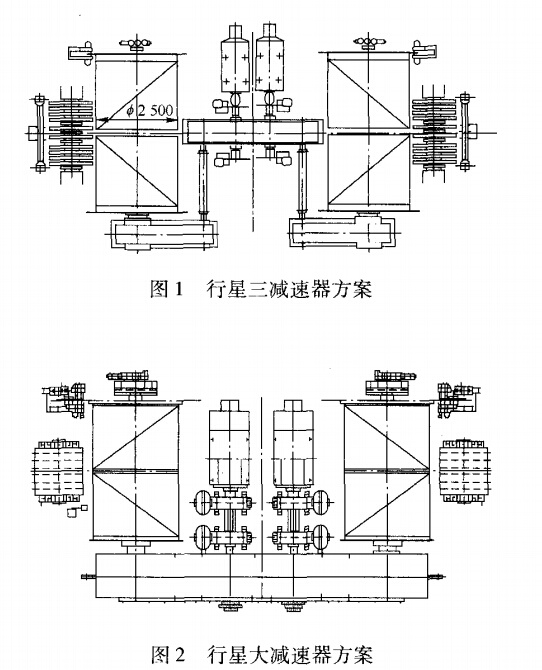

系统的硬件构成主要包括:在行星减速器的2个高速端(电机尾部)分别配置一个增量式编码器,在行星减速器2个低速端(卷筒尾部)分别配置1个增量式编码器和超速开关,PLC系统配置1个高速模块。基本工作原理为:将4个编码器接到PLC系统的高速计数模块上,读取4个编码器的计数值,再通过程序运算来判断是否发生断轴故障。图1和图2分别列出了行星三减速和行星大减速器2种方案的布置图。

1.2系统的数学模型

行星减速器发生断轴有2种情况:高速轴断和低速轴断。高速轴断裂会使钢包坠落地面,低速轴断裂会使钢包发生偏斜。行星传动链实时起重机安全监控管理系统不仅能监控这2种断轴情况,还可附带监控如工作制动器制动力矩不够、驱动装置力矩不够、超速等情况。各模型中的变量定义说明:~为l号高速轴(电机)编码器计数值,/v为2号高速轴(电机)编码器计数值,Ⅳ为1号低速轴(卷筒)编码器计数值,Ⅳ为2号低速轴(卷筒)编码器计数值,△为1号高速轴(电机)编码器计数值在100ms内的变化量,△Ⅳ为2号高速轴(电机)编码器计数值在100ms内的变化量,△Ⅳd为1号低速轴(卷筒)编码器计数值在100ms内的变化量,△Ⅳ为2号低速轴(卷筒)编码器计数值在100ms内的变化量。

1)高速轴发生断轴

将2个高速轴编码器的计数值相加再除以低速轴编码器的计数值,理论上该值应该等于减速器速比除以卷简编码器增速齿轮箱速比,当该值超过一定范围后,认为高速轴发生断轴。表示减速器的速比除以卷简编码器增速齿轮箱速比;表示允许的偏差量。

2)低速轴发生断轴将2个低速轴编码器的计数值相减,理论上差值应该为0,当差值超过允许范围后,认为低速轴发生断轴。表示100ms内变化量允许的偏差量,:表示编码器计数值允许的偏差量。

3)工作制动器故障

当工作制动器故障造成制动力矩不够,手柄回零位后会发生溜钩现象。此时工作制动器抱闸信号反馈回PLC中,但低速轴编码器计数在100ms内的变化量却不等于0,即认为工作制动器故障。

4)驱动装置故障

当驱动装置故障造成起升力矩不足时,在起升时会造成溜钩,在下降时会造成超速。所以,当给出上升指令后,低速轴编码器计数值在100IXIS内的变化量为负数时,即认为驱动装置故障。

5)超速故障

低速轴编码器计数值在100ms内的变化量可以理解为卷简的角速度,故当该值超过设计的最大值时即可认为发生超速故障。表示起升机构角速度的最大值。

2行星传动链实时起重机安全监控管理系统的运算方法及误动作分析和对策

2.1采用差值运算法

1)高速轴断轴

在前述运算时,要用编码器在100ms内的变化量作为计算值,不能用编码器的累计计数值。如果采用累计值做运算,判断发生断轴的偏差量不是一个固定值,它会随着起升高度的增加而增加,这样会存在安全隐患。假设高速轴编码器计数值的偏差值达到才能触发断轴报警,即O/为减速器速比除以卷简编码器增速齿轮速比,是一个固定值;为设定的误差值,也是一个定值;而ⅣlJ是低速轴编码器的计数值,它与起升高度成正比;所以,s也跟起升高度成正比。一般铸造起重机的起升高度为30m左右,则会相差30倍。如果起升机构从最低点上升到最高点附近处发生断轴,则由于s的变大而造成检测系统输出断轴信号时间急剧变长,增加了安全事故的风险。如将Ⅳ替换成△Ⅳd则不会出现该问题,因为ANa,是低速轴编码器计数值在100IllS内的变化量,跟起升高度无关,只与速度有关,而机构的速度是固定值,故也为固定值。

2)低速轴断轴

如前所述,2个低速轴之间既做了编码器在100ms内计数值变化量的比较,又做了编码器累计值的比较。当2个低速轴卷筒角速度超差时即会输出断轴信号,当2个低速轴卷筒上的钢丝绳运行距离超差时也会输出断轴信号。

2.2常见误动作情况及对策以某钢厂制造的铸造起重机为例,在现场使用某监控软件进行在线监控,发现行星传动链实时监控系统经常出现误动作的情况主要有3种:主起升机构刚启动时;主起升机构在接近停止时;主起升机构由上升到下降或是由下降到上升时。经过分析,出现以上误动作的情况主要是由于整个传动链上存在间隙,尤其是电机编码器的联轴器和卷简编码器的联轴器,在使用时间长了以后存在磨损的情况。

针对以上3种误动作情况进行分析,发现都是在卷简转速非常低时发生的。所以,可采取当减速器低速端(即卷筒)的角速度非常低时不进行断轴检测的办法来屏蔽这些误动作,即当△,v和△Ⅳ同时为很小值时不做断轴检测,根据现场经验,可取一挡速度的一半左右。如果此时出现断轴故障,则△和△Ⅳ必然会有一个迅速增大,在非常短的时间内就超出不做检测的阈值,可以正常判断发生故障,不会造成安全隐患。采用此方法来屏蔽上述3种误动作情况的优势是程序逻辑简单,不容易出现衍生逻辑问题;也不需要再使用时间继电器来屏蔽误动作,因为时间继电器的延时时间不好掌握,比较容易出现安全隐患。

3其他误动作情况及对策

除此之外,还有编码器信号线受干扰和编码器累计误差造成的误动作。由于编码器信号电缆的距离普遍比较长,传输信号的电压等级为C5V,比较容易受干扰。编码器长期工作可能会因为丢转等原因造成累计误差。针对此问题采取如下措施来解决:1)每次主起升机构手柄回到零位时将各个编码器的计数值清零。2)每种故障信息持续发生300Ills才认为该故障信息真正发生。

结束语

经过上述措施,行星传动链实时监测系统较好地完成了行星减速器的断轴保护任务,到目前为止尚未出现误动作情况,使采用行星减速器方案的铸造起重机更加安全可靠。