大吨位履带起重机是一种广泛应用于水电、铁路等工程项目建设的移动式起重设备。随着我国社会经济的发展,履带式起重机的吨位越来越大。大吨位履带起重机在负载下落的情况下,会产生明显抖动,也就是所谓的压力波动。这在很大程度上影响了大吨位履带起重机的工作性能,并存在较大安全隐患。很多专家学者对大吨位履带起重机的液压系统进行了深入研究,但多以静态特性研究为主,对动态特性的研究则非常少。通过理论和实践探索,从平衡阀瞬态响应、变量马达参数两方面,研究了大吨位履带起重机液压系统的动态稳定性。

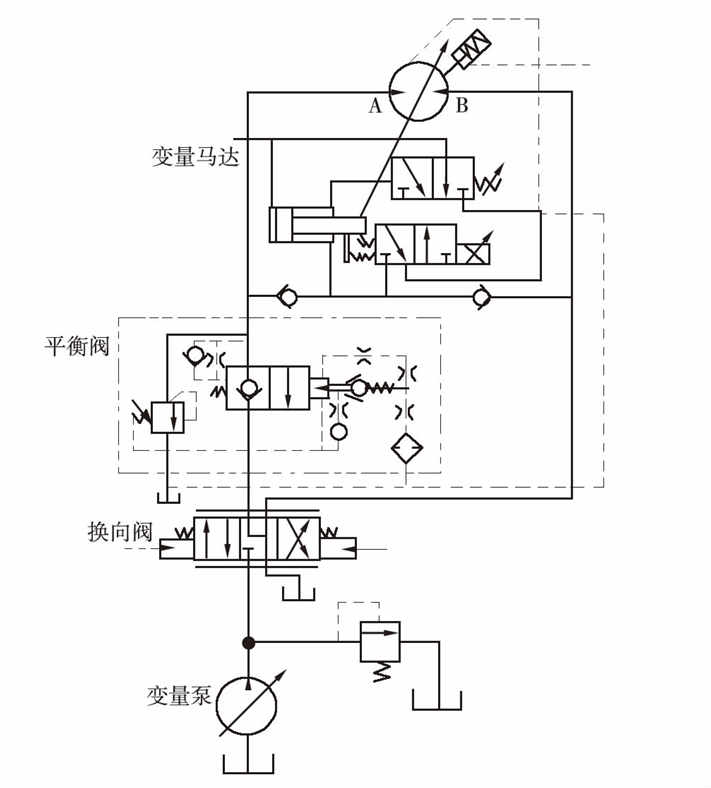

大吨位履带起重机液压起升系统履带起重机液压起升系统主要由变量泵、换向阀、平衡阀、变量马达等元件构成(图1)。

一般情况下,把液压系统视作泵控制马达系统。实际表明,履带起重机在工作过程中,压力波动经常发生在负载下落的状态中,而且平衡阀也仅仅在负载下落时才会正常运行。因此,主要从平衡阀瞬态响应和变量马达参数两方面对动态稳定性的影响展开研究。

大吨位履带起重机液压系统的动态特性研究

起升系统关键液压元件

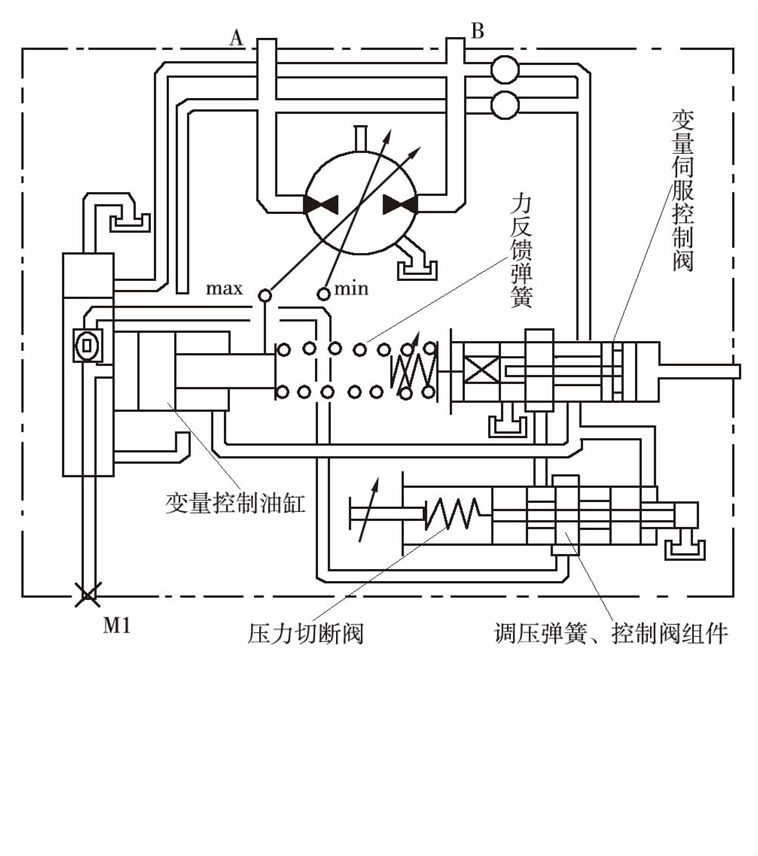

恒压变量马达。恒压变量马达的控制过程有2 种方式:液压系统通过电气控制系统启动开始运行;在起重机吊运过程中确保液压系统处于恒压控制中。后一控制方式的优先级略大于前者。目前我国在大吨位履带起重机应用较多的是有恒压功能的先导控制变量马达,工作原理见图2。在电气控制变量阶段,马达排量为最大值,起重机操作人员通过相应的手柄可以实现电磁推力的增加,促使变量伺服控制

阀向左移动,同时压力油经过伺服控制阀进入变量缸的无杆腔。

平衡阀。平衡阀是液压系统的主要元件,也是实现大吨位履带起重机起吊物体的关键所在。平衡阀有多种样式,但图 1 履带起重机液压起升系统结构 并没有统一的划分依据。目前我国主要是根据平衡阀控制方

图2 马达恒压变量调节机构原理

设备管理与维修2017 №8(下)式进行划分,主要有自控式、先导液控式等。先导液控式有很强的抗压性和抗干扰能力,所以被广泛应用于大吨位履带起重机液压系统中。

基于AMESim 平台的起升系统模型

在大吨位履带起重机液压系统中存在很多非线性环节,是传统静态研究方式掌握其规律,而基于AMESim(基于模型的系统工程和发展提供创新的机电仿真软件) 平台的起升系统模型则能很好解决此类问题。下面将基于AMESim 平台,借助HCD(液压元件设计)元件库,建立该系统的动态仿真模型,研究影响大吨位履带起重机液压系统动态特性的因素。

起升液压系统HCD 模型的开发

在大吨位履带起重机起升液压系统HCD 模型中,变量马达HCD 模型非常重要,其设计质量决定了后期液压动态系统动态特性研究权威性。所以在建立变量马达HCD 模型中,必须对控制阀、切断阀等元件的实际情况进行系统综合分析,然后在AMESim 平台HCD 数据库,建立一个变量马达动态模型。

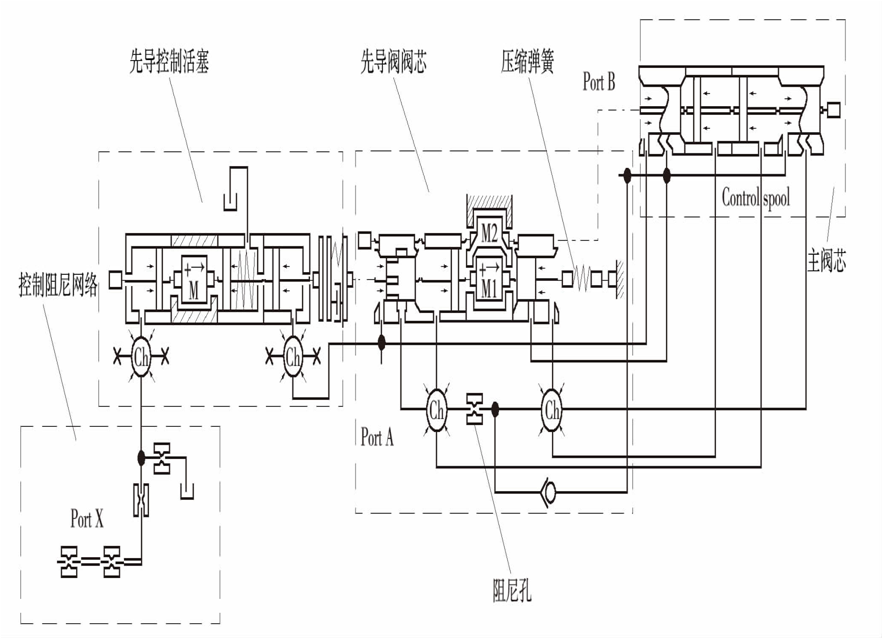

平衡阀HCD 模型的构建

平衡阀HCD 模型的构建可分为4 个部分,即主阀芯、控制活塞、先导阀芯、端盖。对实际元件相关信息数据进行测量,并绘制HCD 模型(图3)。

液压起升系统动态特性影响因素的分析

平衡阀参数与系统动态特性间的关系

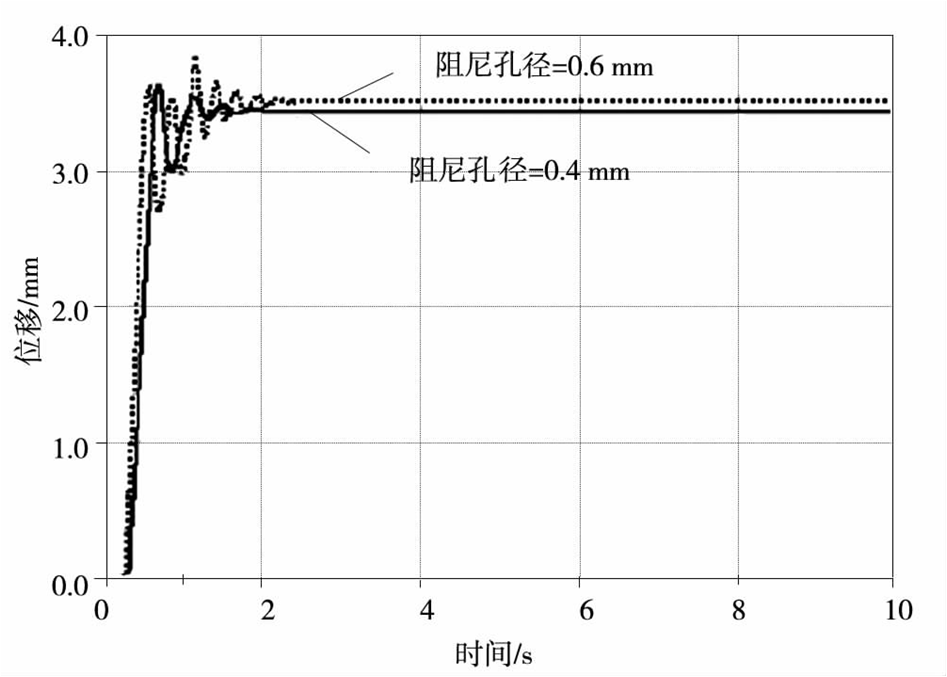

从图3 中可以看出,在平衡阀控制端上的阻尼孔直径、主阀芯开口形式等都会对大吨位履带式起重机液压系统的动态稳定性造成一定影响,也是本文主要研究和分析的主要内容,对研究大吨位履带式起重机液压系统动态特性有重要影响。平衡阀参数与系统动态特性关系,需要把流量定为阶跃输出信号,同时确保马达的排量保持不变。通过研究得出平衡阀在采用不同阻尼孔直径时的主阀芯位移响应曲线如图4 所示。

从图4 曲线图中可以看出,阻尼孔径为0.4 mm 时,主阀芯的位移响应相对比较稳定;当阻尼孔径达到0.5 mm 时,主阀芯位移瞬态响应过程的超调量逐渐增加,此时系统的阻尼比较低,其位移的稳态值有一定增加。

变量马达参数对系统动态特性的影响

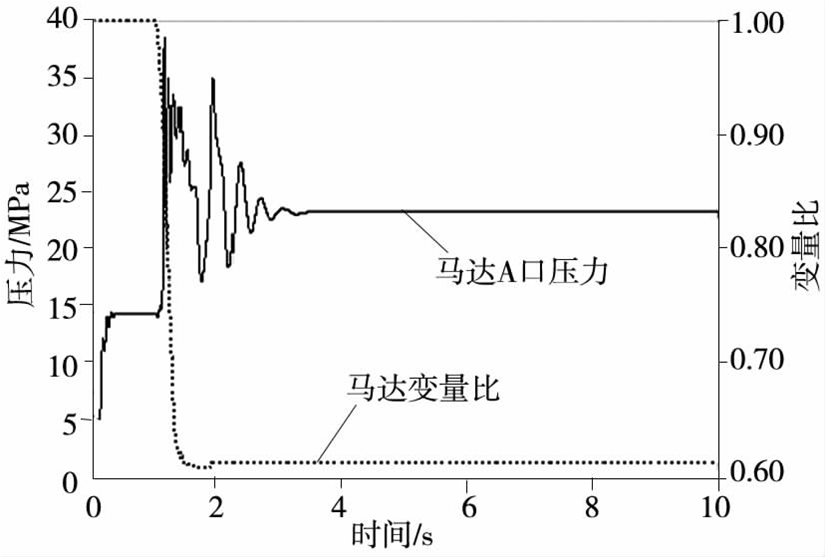

马达排量瞬态响应特性分析,主要是利用液压系统动态模型,把阶跃信号当作变量马达参数公的主要输入信号,保持平衡阀主阀芯的开口量为恒定值进行仿真,可以得到系统压力与马达变量位移关系(图5)。

从图5 可以看出,0~1 s 马达的排量从最大值变为最小值,而A 口的工作压力从15 MPa 变为30 MPa 其超调量超过1 倍图4 不同阻尼孔直径下的主阀芯位移曲线图5 系统压力与马达变量位移关系图3 先导式平衡阀HCD 模型

60

起升液压系统动态特性的优化

为确保大吨位履带起重机去液压系统的稳定性,必须对液压系统元件进行科学合理的优化,比如:要科学优化平衡阀主阀芯的面积,根据实际情况选择合适的阻尼孔径,以加强液压系统抗冲击的能力;合理匹配马达最小排量设定值与恒压设定值,在保证系统稳定性的基础上提高系统工作效率。研究结果表示,压力切断阀设定为25 MPa,马达最小排量为100 ml/r、平衡阀控制端阻尼孔径为0.5 mm,马达与平衡阀间连接管道容积为3 L。压力表现均较为平稳,这也证明了优化方案的可行性。

结束语

大吨位履带起重机液压起升系统的结构和和工作原理,建立于基于AMESim 平台的起升系统模型,进一步分析了影响液压系统动态特性的主要参数。通过HCD 动态仿真模型,分析了平衡阀控制阻尼孔直径、主阀芯开口形式、发达恒压设定值、马达排量设定值对起重机液压系统动态特性的影响,并提出