众所周知门式起重机 ( 以下简称门机 ) 是铁路货物装卸的主型装卸设备,且逐渐呈现大型化、生产效率较高、技术复杂和作业连续性强等特点,铁路装卸主管部门对铁路货场门机的本安全和作业安全具有迫切需求。在门机装卸作业和运用管理方面存在的问题为:

1)违章作业较为普遍,并且缺乏有效监管手段,造成安全隐患;

2)铁路门机电气控制系统缺乏故障警故障造成停机停产;

3)发生机器故障、作业事故之后,缺少可查询、回溯的运行数据录,难以查找事故原因;

4)铁路门机分布较散,不便于集中管理,且缺乏检测人员和检测设备维修力量薄弱。 目前,铁路货场门机有1300余台,超期服役的门机占到46%,老旧门机安全防护设备缺失、带病作业问题突出,不符合国家规定的安全管理要求,严重影响了装卸服务质量。以老旧门机为例,有的缺少行程限位开关,有的老旧设备电线、电缆老化,有的抗风防滑装置不完善,造成安全事故,有的地锚简陋、强度不足,门式起重机 ( 以下简称门机 ) 是铁路货物装卸的主型装卸设备,且逐渐呈现大型化、生产效率较高、技术复杂和作业连续性强等特点,铁路装卸主管部门对铁路货场门机的本质安全和作业安全具有迫切需求。

在门机装卸作业和运用管理方面存在的问题为:

1)违章作业较为普遍,并且缺乏有效监管手段,造成安全隐患;

2)铁路门机电气控制系统缺乏故障预警,故障造成停机停 产;

3)发生机器故障、作业事故之后,缺少可查询、 回溯的运行数据记录,难以查找事故原因;

4)铁路门机分布较散,不便于集中管理,且缺乏检测人员和检测设备,维修力量薄弱。有的起升机构制动器不可靠、造成冲顶事故,夹轨器不具备联锁保护功能,门限位缺失、不具备联锁保护功能, 同一轨道上2台门机防碰撞装置缺失。除了必要的安全保护装置的缺失,老旧门机普遍缺少GB/T28264—2017《起重机械 安全监控管理系统》中要求的安全保护装置信息采集源。因此,有必要完善老旧门机的安全保护装置,并进行监控改造,具备数据采集的接口,并满足老旧门机安全防护装置联网需求。

系统总体架构

铁路货场门式起重机安全监控管理系统由数据采集单元、车载监控单元、地面站监控单元和远程监控单元组成,总体架构如图 1 所示。采用 B/S 和 C/S 两种软件架构,其司机室采用 C/S 模式,可以实现较高的实时性能和丰富的功能;货场地面站、站段、路局各级装卸管理部门采用 B/S 模式,便于通过铁路局域网或广域网随时随地利用上网终端进行访问。

1)数据采集单元,包括各种传感器、PLC 模块以及视频采集模块等,用来采集门机的各种运行状态数据和视频数据。

2)车载监控单元,包括工控机和显示器,安装在司机室,车载监控界面实时显示记录门吊的监测数据,供司机查看,同时车载监控系统将处理过的监控数据通过交换机传送到无线网桥,发送给地面站监控单元。

3)地面站监控单元,包括无线接收端和服务器, 无线接收端接收来自车载监控系的监控数据,服务器一般安装在货场办公室内,连接内网或互联网,使用浏览器/ 服务器(B/S)架构,以网页的形式将监控数据发布在网络(内网或互联网)上,便于通过铁路内网或联网访问,实现远程监控管理。

4)远程监控单元,包括互联网交换机、远程监控 中心以手机、平板、便携PC 等各种便携终端,方便相关人员通过互联网进行远程监控、管理与护。

系统数据采集方案

铁路货场门机有2 种电控系统,一种是传统串联电阻调速、继电器逻辑控制系统,该系统应用在老旧门机上;另一种是变频调速、PLC 逻辑控制系统。对于变频调速、PLC 逻辑控制型门机,由于其服役年限较短,技术水平较高,安全保护装置完备,只需要加装少量传感器即可实现监控参数采集;对于传统串联电阻调速、继电器逻辑控制型门机,由于不备数据采集接口,需要增加较多的传感器和安全保护装置,并开发专门的数据采集系统。门式起重机安全监控管理系统的数据采集包括状态参数的采集和视频数据的采集。其中视频数据的采集相对独立,方案成熟,需要针对具体的车型设计摄像头的安装位置,确保能够清楚地监控到所有的重点位置,包括吊点位置、大车运行方向、司机室、小车房等。而状态参数的采集,则是对门式起重机运行中重要的参数和状态进行采集、监控。

监控数据采集

门机的控制系统主要包括:

1)主控制器,一般为 PLC或继电器开关电路;

2)控制输入器件,如电子手柄、 脚踏板、开关按钮等主令开关;

3)显示仪表器件,如起重量限制仪表、风速仪等;

4)执行机构,如大车电机、 小车电机、起升电机等;

5)安全保护装置,如起升机构制动器、联锁保护、起升高度限制器、抗风防滑机构等;

6)传感检测器件,如起重量传感器等。

门机远程监控系统状态参数采集是在电控系统的基础上,将以上各种机构、元器件进集中的监控管理。 对照GB/T 28264—2017《起重机械安全监控管理系统》,特别针对老旧机所缺失的参数如门限位、大车行程、小车行程、起升高度等应加装相应传感器进行采集。由于传统串联电阻调速、继电器逻辑控制型门机本身不具有PLC 控制器以及相应的数据采功能,需要增加 PLC 测控系统或者其他类型的数据采集模块,将原有的开关电路、传感器通道和新加的传感器接入进行采集。

大、小车行程距离检测采集

老旧门机的大、小车行程采集均采用增量型正交脉冲编码器。增量型正交脉冲编码器安装在导向架,套编码器轴安装计米轮,计米轮压触到大、小车轮上方部位, 车轮带动计轮旋转,编码器输出 2 路正交脉冲到计数器信号输入端。正交计数器实现可逆计数,可以换算成运行距离值,设置大、小车位置基准零点,可以外加清零控制。大、小车行程脉冲信通过计数器二次仪表变送接入 Modbus RTU 总线。新型变频门吊采用绝对值编码器采集大、小车行程数据。

起升高度采集

老旧门机使用增量型正交脉冲编码器采集起升高度。增量型正交脉冲编码器安装在旋转凸轮限位开关同轴外侧,与联轴器弹性连接,与起升卷筒同轴。编码器输出 2 路正交脉冲到计数器信号输入端。正交计数器实现可逆计数,可以换算成起升高度值,设置起升位置基准零点,可以外加清零控制。起升高度脉冲信号通过计数器二次仪表变送接入 Modbus RTU总线。新型变频门机采用绝对值编码器采集起升高度数据。

风速采集

风速仪安装在门机顶端,风速显示器安装到司机室, 风速显示器变送输出4~20 mA接入到PLC 模拟量采 集模块端口。

起重量采集

老旧门机的起重量限制器仪表没有模拟量输出功能,为了采集起重量数据,可将起重限制器仪表换成带模拟量输出接口的仪表,通过RS485 总线或者数据采集模块直接读取量。也可将称重传感器的输出信号(一般为0~10 mV 电压信号)分一路并联出来,接入数采集模块进行采集。它是将起重量信号以4~20 mA 电流输出,接入 PLC 模拟量采集模块起重量信号也可经过 RS-485 输出,接入 Modbus RTU 总线采集。

联锁保护数据采集

将老旧门吊机的门限位进行修复,接入大车控制回路;增加夹轨器限位开关接入到大车控制回路;增加一组激光防撞检测装置,接入到大车控制回路保护。以上信号也要接入PLC 的开关量采集模块端口。新增并行的大车、小车运行极限联锁检测,同样接入到PLC 的关量采集模块端口。

抗风防滑数据采集

为了实现夹轨器和锚定装置等抗风防滑装置状态采集,采用常开行程开关和接近传感器监测夹轨器和锚定装置状态。常开行程开关和接近传感器均带有输出信号, 将输出信号入数字量采集模块,通过PLC 实现与运行机构联锁控制。

起升制动器状态采集

在起升制动器的动作机构附近安装接近开关,通过探测动作机构的位置来采集制动器是否动作的信号,制动器限位的开关量接入 PLC 数字量采集模块。

同一轨道防碰撞监控数据采集

在门机的大车支腿正对着同轨道的门机的一侧安装红外防撞开关,在对面的门机大车腿安装反光板。当2台门机间的距离小于红外防撞开关设置的安全距离时, 红外防撞开关发开关信号,防碰撞装置发出声光报警, 同时将采集的开关信号接入PLC 数字量采集模块进 行联锁控制。

操作指令采集

对于老旧门机,将作业操作指令的输出触点接入数字量采集模块即可获取作业控制指令改造后,操作指令开关量信号接入 PLC 数字量采集模块。

电机监控数据采集

新式变频调速控制的门机,都配有变频器和电机保护器,可对电机的运行状态进行监测,包括堵转、短路、漏电、过载、过压等,具有安全保护的功能。但对于老旧门机,运行机构的电机普遍缺乏安全保护措施。为此,在运行机构的电机上加装电机保护器,将变频器或电机保护器的输出信号接入 Modbus RTU 总线进行采集,实现对堵转、短路、漏电、过载、压等状态进行全面的监控。

数据处理流程

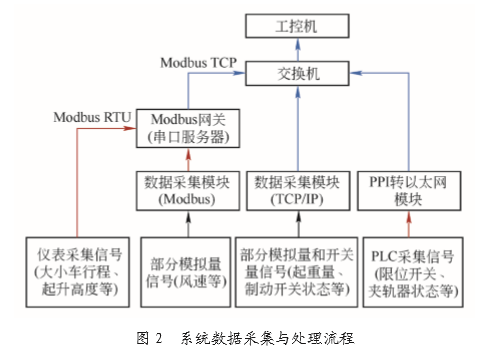

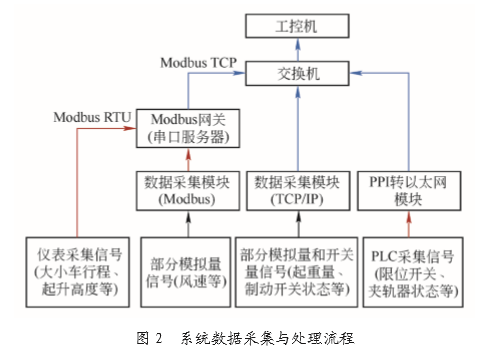

在门机安全监控管理系统中,Modbus 网关、数据采集模块(TCP/IP)、PPI 转以太模块、硬盘录像机、 摄像头、无线基站、工控机与交换机均采用以太网连接。 门机安全监管理系统数据传输中的总线连接如图 2 所 示,PLC 采集的信号通过PPI 转以太网模块,网线接入交换机;TCP/IP 接口的数据采集模块经网线接入交换机;Modbus 接口的数据集模块和二次仪表采集的 Modbus RTU 总线信号经串口服务器转换为Modbus TCP 信号经网线接入交换机;交换机用网线接入工控机的网口传输数据。

系统传输方案设计

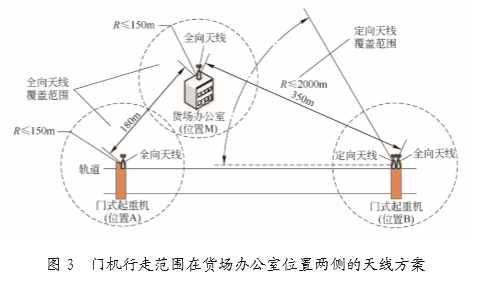

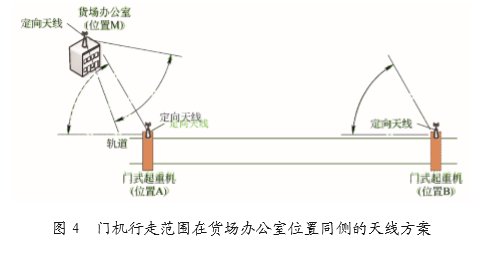

门机安全监控管理系统无线Wifi和3G/4G相结合的方式进行数据传输。由于视频数量大,选用无线Wifi 传输,将视频数据传输到地面监控单元;其他监控数据采用3G/4G输将监控数据传输至远程监控中心。 为了保证无线Wifi 的数据传输质量,在选用无线网桥天线时,需要结合门机与货场办公室的实际位置关系, 选用全向和定向天线。见图 3、图 4。

若门机的走行范围在货场办公室位置的两侧,门机从轨道一端的位置 A 运行到另端的位置 B,门机与货场办公室间的距离超出了全向天线的覆盖范围,此时可在原有全向天线的基础上,加装定向天线,选择合适的覆盖角度,即可实现门机运行范围的全覆盖。

若门机的运行范围只在货场办公室的同一侧,则只需在门机和货场办公楼分别安装定向天线,选择合适的覆盖角度,即可实现门机走行范围的全覆盖。

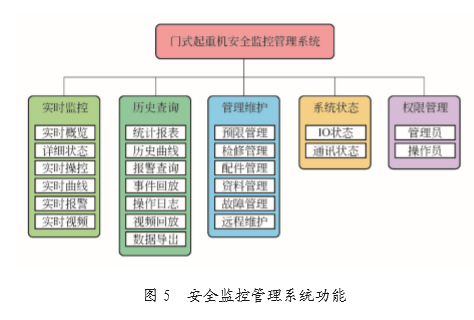

系统功能设计

监控系统在全面满足GB/T 28264—2017《起重机械安全监控管理系统》基本要求同时,也有着自己的特色,具有丰富的监控、预警、存储、查询以及导出的功能,如图 5 所示。

实时运行监控

实时状态监控包括门机的实时运行数据监控、实时操作监控、实时曲线显示、实时故障与报警监控,以及实时视频监控。实时监控数据都被存储在系统中,方便调阅查询。

1)实时概览 显示最常关注的重要状态数据,包括:大小车行程、起重量、高度,以及运行循环作业量统计等。

2)详细运行数据监控 实时监控门机所有机构的运行参数.

3)实时操控 实时监控司机的每一步操作,如起升、下降、大车运行、小车运行等并显示挡位和时间信息。

4)实时曲线 可以曲线的方式实时显示用户选定的变量的变化状态。

5)实时故障与报警监控 实时监控门机各机构与系统的故障与告警信息,并以不同的颜色区分不同的级别,以及根据故障与告警信息的级别进行声、光、电提示。

6)实时视频监控 在吊点、大车、小车、司机室、 小车房等关键位置安装摄像头,方便司机与监管者实时掌握关键位置的状况。

历史查询

1)作业统计与报表分析 系统可以对门机的工作时间、工作循环、起重量以及能耗等信息按次、日、月度、季度以及年度进行统计,提供统计报表,供管理人员参考。可选取任何一个或多个数据变量,选定时间段,调取所关注的数据,按需要设定统计分析公式、判据,生成数据报表,便于管理人员和维护人员对门机的工作状态进行检查、分析。

2)历史曲线 可以调取所有变量在用户选定时间范围内的历史数据,并以曲线的形式显示。

3)报警查询 可以查询所有的故障和报警信息。

4)事件回放 可以按一定的时间步回放所有的变量信息。

5)操作日志 可以调取司机的操作记录,附带时间信息。

6)视频回放 调取用户选定时间和选定区域的视频记录,便于分析事故原因。

7)数据导出 所有运行数据都可以导出为 txt 文本或 Excel 表格数据。所有视频数据都可以导出为avi或mp4 文件。

监控系统状态

1)I/O 状态:监控系统所有 I/O 变量的实时值。

2)通讯状态:包括网络状态、消息队列、系统核心进程以及系统存储空间的监控。

设备管理与维护

1)预限管理 系统统计设备各机械、电气零部件的工作情况(如制动器启动次数、变频器故障次数等),将其与预先设置的限制次数进行比较,当接近预设值时,发出相应的提示,并以报表形式输出,以系统消息、手机短信以及电子邮件等方式向维护人员推送消息。

2)检修管理 在系统中制定起重机的检修计划, 到达预设时间便自动向管理人员和检修人员进行提示。当完成一次检修,将检修时间、内容、人员等关键信息录入系统存档,形成完整的检修记录。

3)配件管理 为起重机建立零配件库,对零配件的型号、规格、价格、库存数量、产厂、供应商等信息进行管理,监管者可在线了解配件库存情况。

4)资料管理 系统支持设备图纸、文档以及程序的上传存档,方便了设备档案资料的管理。

5)故障管理 在系统中可对故障与报警的判据进行管理设定,通过分析实时监控数据,实时显示故障与告警信息,并进行记录存储。根据具体故障与告警级别的不同,向不同级别的监管人员以系统弹窗、手机短信以及电子邮件等不同的方式推送信息,方便及时进行处理。此外,系统提供了专家知识库,提供了解决建议,可从中查询相关故障与告警的详细信息,便于操作者及时解决问题。

6)远程维护 系统可实现设备的远程维护管理,技术人员可以随时随地通过互联网与门式起重机安全监控管理系统建立连接并访问设备,对设备进行故障诊断、参数配置以及程序修改与调试。实践中,起重机大多数的故障并非硬件损坏造成,远程管理维护有助于提高检修效率,减少故障停机时间,降低维护的成本,提高效益。

结论

针对铁路货场门机的技术现状和信息化管理需求,设计了铁路货场门机安全监控管理系统,提出了铁路门机的安全监控管理系统总体架构、数据采集和数据传输方案,开发了实时数据监控、历史查询、数据统计报表以及设备管理维护等功能,已在铁路货场推广应用,效果良好。