门式起重机监测要求很高的实时性,而且对数据的安全性和准确性要求极高。前文对通信技术的研宄和服务器技术的选择,门式起重机监测系统将选择最新的Nodej作为开发服务器,通过异步编程实现服务器代码的开发。客户端采用HTML5的Web socket通信技术,保障监测系统数据传输的实时性。通过AJAX实现客户端用户指令的传送系统页面采用JQUETY和Bootsrtap的技术,通过Bootstrap设计适应屏幕和浏览器的多样化的前端显示界面,并通过JqueryJ与AJAX使用JSO格式数据实现前后端的应答操作。由于前后端数据交互同时使用JSON数据格式并都釆用Java Sript编程,后端的数据发送到前端即可通过JavaScrt来进行处理,以图形或者文字形式实时显示在对应的DOM中。基于WFD8300系统需求和B/S的结构的目标,选择系统软件开发环境为:

1)系统开发服务器系统:Windows7;

2)Web服务器平台:Node.jsv6.10.0LTS;

3)Web服务端开发语言:JavaScript;

4)软件开发工具:Webstorm10;

5)数据库开发工具:MongoDB3.4.2;

6)Node服务器框架:Express;

7)动态网页技术:EJS模板引擎;

8)前端开发框架:Bootstrap3;

9)图表绘制工具:ActiveX与Highcharts。

根据项目需求,用户登录权限划分为四个等级,即普通用户,操作员,工程师,管理人员。在登录界面用户可通过输入用户名与密码进行登录,系统与数据库信息校验后根据用户等级进入相应的系统主页面。如果是新用户,可以在首页选择单击用户注册按钮,进入注册页面,完成注册后,将跳转到新用户首页,可进一步访问系统。如果用户忘记登录密码,可单击找回密码按钮,并按指示完成操作即可。

起重机减速箱振动监测模块、应力应变模块与状态量数据监测模块构成了监测系统主要功能。用户登陆后方可进入系统首页,也就是系统总览,如图5-2所示。系统默认监测一号起重机设备,用户也可下拉菜单来选择需要监测的起重机设备,对其进行监测。操作员登录系统后,监测系统仅显示其权限下的功能模块,而并不能查看其他设备的操作或参数配置等。

1、振动监测

门起机齿轮箱振动监测界面如图5-3所示,使用Highcharts插件技术将图形显示在页面中,能够根据屏幕尺寸改变自动调整排列方式,可从横排转为竖排,利于用户在移动端通过手势滑动,查看所有的信息。左侧上下部分是1和2传感器的时域与频域图形,通过图形下方的按钮可进行时域波形与频域波形的切换;右侧是对应传感器的实时峰值趋势图,并以此数据作为起升机构减速箱振动状态预警的基本指标。峰值超过设定的报警阈值,监测系统页面弹出文字提示框,并伴随声音提示操作人员停机检查。同时,系统页面弹出故障诊断引导框,帮助操作人员诊断当前故障、分析原因,从而解决系统问题。

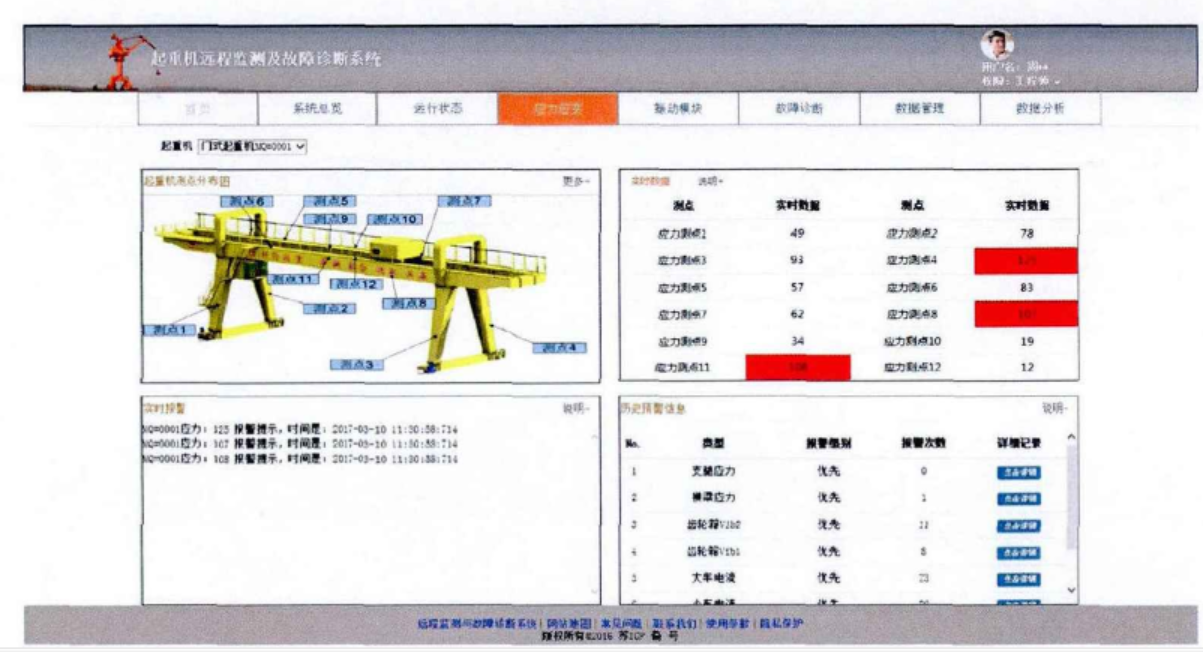

2、结构应力监测

门起机结构应力监测界面如图5-4所示,该监测页面采用左右上下四方布局的设计理念,使用户可一目了然地关注到需要注意的关键信息。左上角是应力监测测点分布图,用户可清晰地明确起重设备的测点布置,便于操作人员的观察,右上角是对应的各个测点的实时应力值;左下角是报警信息实时显示框,如果应力超过报警阈值,则红色文本实时显示在页面中,同时也会有声音提示,提示操作人对起重机应力数据进行分析;右下角是历史报警信息显示栏,用户可以查看关于该机器应力状态报警的历史信息。结构应力的监测是掌握起重机横梁和支腿当前安全状态的重要措施。通过采集的大量结构应力数据,可对设备进行疲劳分析与寿命预测,避免起重机横梁的断裂,造成安全事故。

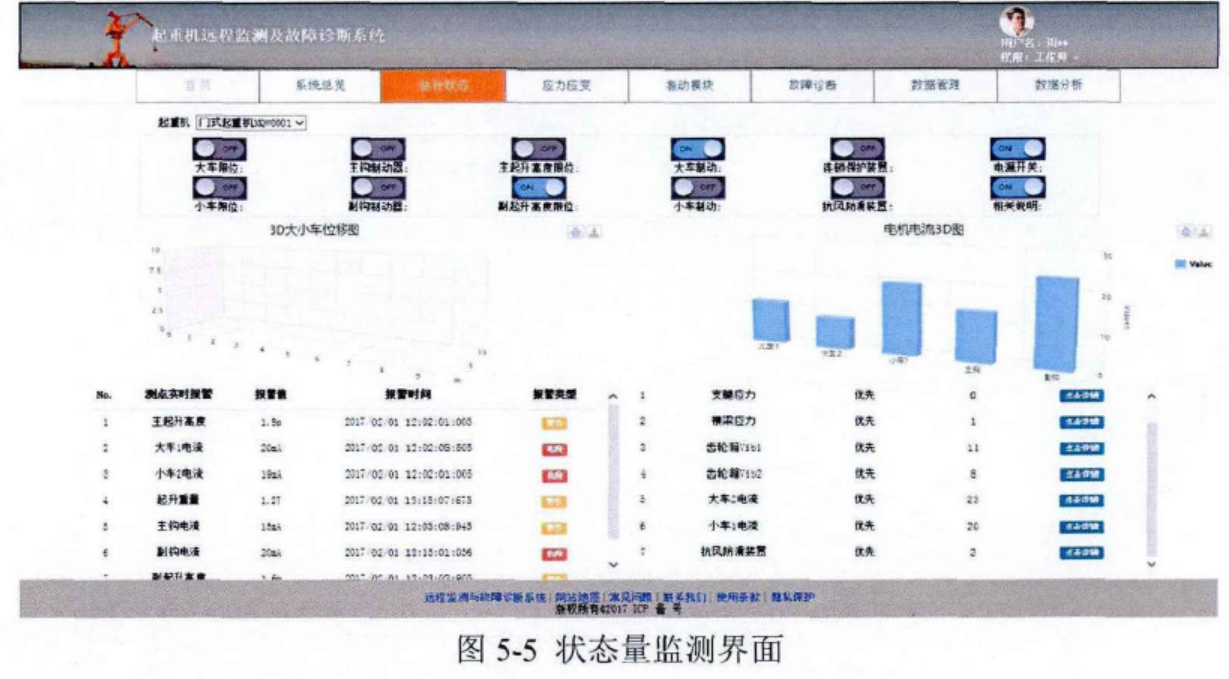

3、状态量监测

门起机状态量监测界面如图5-5所示,其中各开关状态以按钮的形式显示,当白色按钮滑到右侧且背景为蓝色代表开启,当白色按钮滑到左侧且背景色为黑色代表关闭。通过Highcharts插件技术,实现大小车位移动态显示在3D图中,操作人员可实时观察大小车位移位置。当大小车达到限位位置后系统通过文本与声音提示操作人员,系统暂停,并提示操作人员重新开启启动按钮,启动起重机。起重设备各个电机电流以3D柱状图的形式显示出来。鼠标滑过可以看到电机的名称与电流值,当电流超过设置的危险阈值后3D柱会升高,并变为红色,同时有提示框与报警声音通知操作人员需要紧急停机,避免电流过高,造成危险。报警解除后可引导操作人员进入故障诊断,分析故障原因,为维修提供建议。

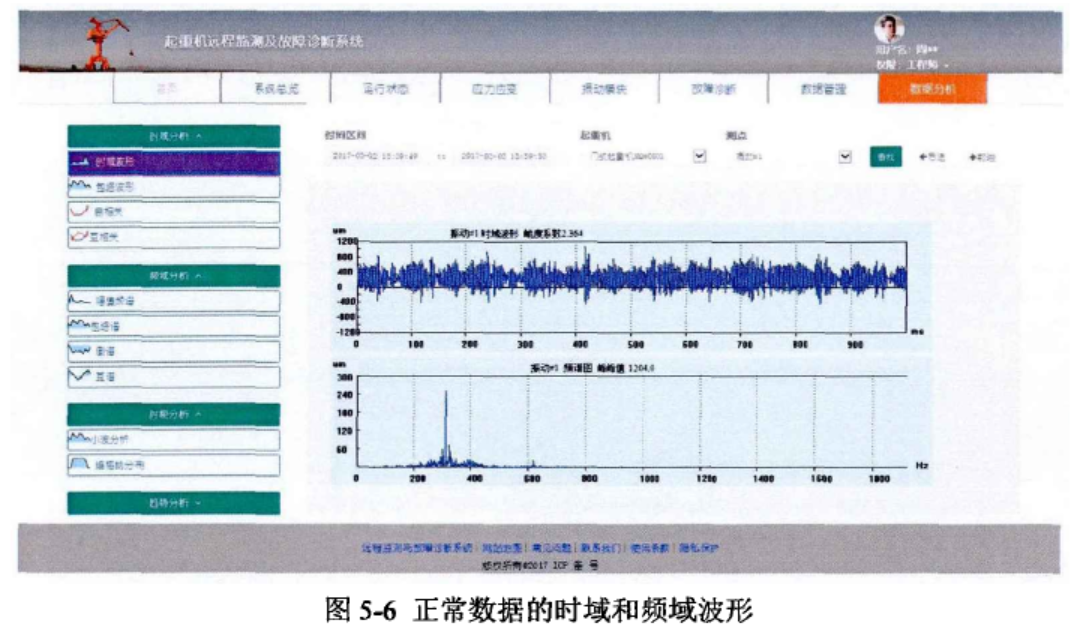

数据分析软件实现

管理员或工程师登录系统后,可进入数据分析首页,在起重机列表选择分析对象,并选择要分析时间段,提交关键字段后,系统返回对应的振动数据列表。用户可通过左侧功能菜单来选择分析方法,也可以选择测点,选择波形的快进或后退。数据分析主页提供的主要分析方法有:时域分析(包括互相关分析、自相关分析以及时域波形)、频域分析(包括功率谱、倒谱、包络谱及互谱等分析方法)、时频分析(包括维格纳分析与小波分析)及趋势分析(峭度趋势、有效值趋势、峰峰趋势、频率趋势、非振动趋势)等功能。数据分析模块软件功能界面如图5-6所示。主界面为正常信号时域和频域波形图,显示当前分析测点所在设备名称,测点名称,分析数据的时间,分析数据的采样频率,谱线数。图中红色光标选择点,并在图中显示此选中点的具体数值。提供峰峰值、峭度系数与有效值等趋势图。为了对故障数据分析系统进行测试,选择某齿轮箱实验台监测的振动数据进行测试,一组为作时采集的数据,一组为局部磨损工作时采集的数据。其中,齿轮箱实验台振动数据单位为mm/s2,设置4096点为采样点数,3838Hz为采样频率,计算得出307Hz为轮啮合频率,10Hz为转轴I的频率,7Hz为转轴II的频率

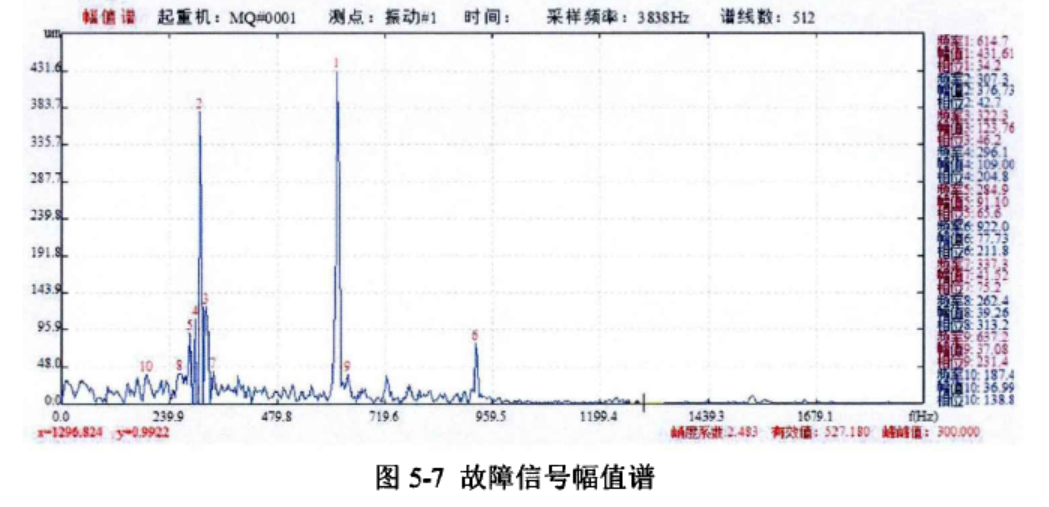

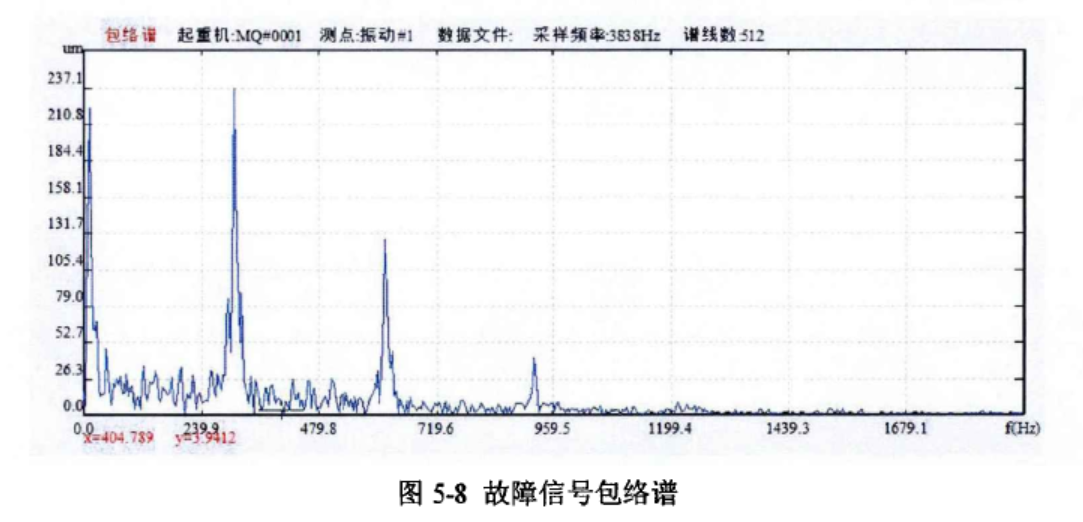

图5-6显示正常信号时域波形与频域波形,可以看出时域波形存在周期性的信号,频域波形最大幅值处是由两轴的啮合冲击导致的。图5-7显示的是设置的故障信号的幅值谱图形,实验设置的故障为局部磨损,该图与图5-6比较可以很容易看出齿轮箱存在故障信号特征,特征信号的幅值比较大,且存在2倍频、3倍频、4倍频,甚至可见5倍频与6倍频。通过观察还可以看出齿轮箱啮合频率两侧存在调制信号边频,进一步扩频分析,可以计出左侧边频间隔为7.496Hz,右侧边频间隔为11.244Hz,这分别与转轴I频率(7Hz)和转轴I的频率(10Hz)基本吻合。可见两轴之间存在故障。再通过观察图5-8显示的故障信号的包络谱图形,可以观察到低频处7Hz的频率特别突出,这与齿轮箱的转轴2的频率正好对应,同时可以看出307.430Hz及其倍频处幅值也非常突出,因此通过分析得出齿轮存在局部磨损故障的结论。