起重机安全监控管理系统主要有数据监控(管理储存)和视频监控(作业吊装区域实时监控)两大部分组成,主要的功能有记录工作数据、保证作业安全、调取分析能效等,按照国标要求大型起重机械需要安装安全监控管理系统,其不仅提升吊装工作的安全等级,还可以管理机械寿命和维护设备,全面掌控工作效能。

文中通过分析一起造船门式起重机事故,介绍起重机安全监控管理系统提高分析事故原因的效率和准确率的作用。

起重机械作为吊运物料的重要工具,在工业生产中的应用日趋广泛,随着科技和经济的日益发展,逐步朝着大型化、自动化发展,其数量也逐渐增多。起重机械具有较大危险性,因此被列入特种设备来进行监管。据统计,起重机械事故率一直位于八大类特种设备之首,如何保障起重机械运行安全、降低起重机械事故率是我国特种设备监管重点。

国务院于 2010 年在《关于进一步加强企业安全生产工作的通知》中,明确要求大型起重机械要安装安全监控管理系统,从此拉开大型起重机械安装安全监控管理系统的序幕。起重机械安装安全监控管理系统除了可以保障起重机械运行时的安全,还能记录存储起重机械运行参数和安全状态,在起重机械发生事故后,运行参数和安全状态可回放、可追溯,有助于准确快速分析事故原因,有针对性地采取相应的预防和改进措施,避免和减少起重机械事故的发生。

根据国家标准 GB/T 28264-2017《起重机械安全监控管理系统》的定义,安全监控管理系统是指对起重机械工作过程进行监控,能够对重要运行参数和安全状态进行记录并管理的系统。一个完整的安全监控管理系统包括信息采集单元、信息处理单元、信息存储单元、信息显示单元、控制输出单元、信息输出接口单元等。造船门式起重机安全监控管理系统监控的内容有:(1)运行参数:起重量、起升高度、运行行程、大车运行偏斜、风速、操作指令、工作时间、累计工作时间、工作循环。(2)安全状态:起升机构制动器的开闭、抗风防滑、门联锁保护、机构之间的运行联锁保护、同一或不同一轨道运行机构安全信号、供电电缆卷筒、超速保护。(3)视频监视点:吊点、行走区域。

从 2010 年开始,大型起重机械安装安全监控管理系统的工作一直在逐步推进,特种设备安全技术规范 TSG Q7016-2016《起重机械安装改造重大修理监督检验规则》,明确了安装安全监控管理系统的大型起重机械的目录,并要求自 2016 年 7 月 1 日起,所有新制造的大型起重机械必须安装安全监控管理系统。特种设备安全技术规范 TSGQ7015-2016《起重机械定期检验规则》要求,在用的大型起重机械在 2018 年 1 月 1 日之后的第一个定期检验日期之前,必须安装安全监控管理系统。 截至 2019 年 12 月 31 日,在目录中的大型起重机械应全部完成安全监控管理系统的安装。

根据安全技术规范的要求,造船门式起重机无论其参数大小,全部都需安装安全监控管理系统。就目前的造船门式起重机而言,有的在出厂时就已安装安全监控管理系统,有的则是在投入使用后加装安全监控管理系统。

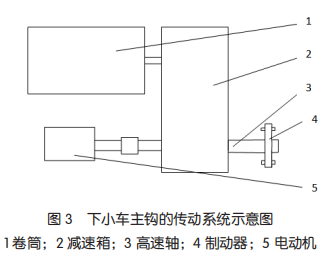

2019 年 10 月 12 日,某造船厂发生一起造船门式起重机下小车主钩溜钩事故,所幸起升高度较小,未造成较大损失和人员伤亡。经现场初步勘查,事故发生后,船体分段单边着地,下小车主钩落于地面,钢丝绳完全松驰。上小车双主钩吊住船体分段另一边,悬在空中。上小车双主钩的传动系统未见异常,制动器未见异常。下小车主钩的传动系统出现问题,高速轴在减速箱和制动器间断裂,制动器脱离安装位置,完全解体(见图 1 ),制动轮四分五裂。高速轴断裂处呈弯曲状态(见图 2 ),位于下小车主钩制动器旁边的急停开关被物体撞击破损。下小车主钩的传动系统示意图见图 3 。

发生事故的起重机为造船门式起重机,型号规格为:MU300(2×100+150/20)-72A5,额定起重量为 300t,采用 PLC 控制,起升机构和运行机构全部采用变频电机驱动。有上、下 2 个运行小车,上小车有 2 个主钩,其额定起重量分别为 100t;下小车有 1 个主钩和 1 个副钩,主钩额定起重量为150t,副钩额定起重量为 20t,主钩装有 1 个工作制动器,为盘式制动器。发生事故前,操作人员利用该造船门式起重机上小车的 2 个主钩和下小车的1 个主钩联合抬吊船体分段。

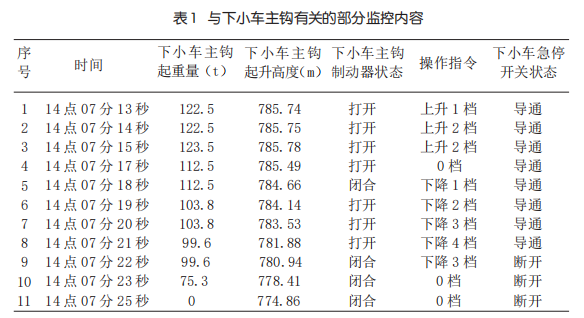

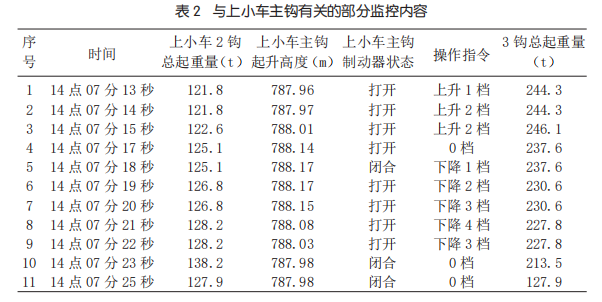

该造船门式起重机投入使用的时间是 2012 年 1 月,于 2017 年 12 月加装了安全监控管理系统。为更好地分析事故发生经过和原因,调取了事故发生时间段的有关监控内容,并对有关内容进行转化、分析。与下小车主钩有关的部分监控内容见表 1,与上小车主钩有关的部分监控内容见表 2。上小车双钩均未出现异常现象,因此,表 2 的内容可作为参考对比之用。表中仅显示与事故有关的部分内容,由于零位整定关系,下小车主钩和上小车主钩起升高度是各自的相对值,非绝对值。原监控内容的时间可显示到微秒,但由于篇幅关系,本表简化显示到秒。表 1 序号 4,操作指令在 0 档时,制动器处于打开状态;表 1 序号 5,操作指令在下降 1 档时,制动器处于闭合状态,这是因为制动器状态是通过验证制动臂的机械动作状态而得的,因此有适当的延时。表 2 序号 4、序号 5 也有同样现象,这说明 PLC 控制逻辑和制动器动作是正确的。

表 1 序号 3 的 785.78m 是下小车主钩的最大高度值,随后,下小车主钩起升高度值逐渐变小。表 1 序号 9 下小车急停开关断开,说明此时急停开关已被物体撞击导致动作,从而也表明制动器是在此时损坏的。表 1 序号 9,在下降 3 档时,制动器状态信号闭合,有两个因素可导致制动器状态信号闭合:一是由于下小车急停开关断开,导致制动器闭合;二是由于制动器已破损,制动器状态验证开关恢复到常开状态。表 1 序号 11,下小车主钩起重量显示 0t,说明此时下小车主钩吊点侧的船体分段已完全着地。从表 1 下小车主钩起重量和表 2 上小车 2 钩总起重量可知,起重机未超载。

由表 1 监控内容的分析可初步还原事故的大致发生过程:2019 年 10 月 12 日,14 点 07 分 15 秒前,下小车主钩运行未见异常现象;14 点 07 分 15 秒,下小车主钩由上升 2 档切换到零位档,制动器处于打开状态,下小车主钩开始下滑;14 点 07 分 18 秒,下小车主钩下滑过程中,制动器抱闸,但主钩还是继续下滑;14 点 07 分 22 秒,下小车急停开关被制动器零件碎片击中动作,下小车主钩继续下滑;14 点 07 分 23 秒,操作人员操作手柄,回到零位,但由于此时制动器损坏,高速轴断裂,下小车主钩不受电机和制动器约束,继续下滑;14 点 07 分 25秒,船体分段单边完全落地。监控视频完整记录了船体分段的运行过程,经比对,监控视频中的事故发生过程与上述分析过程完全一致。

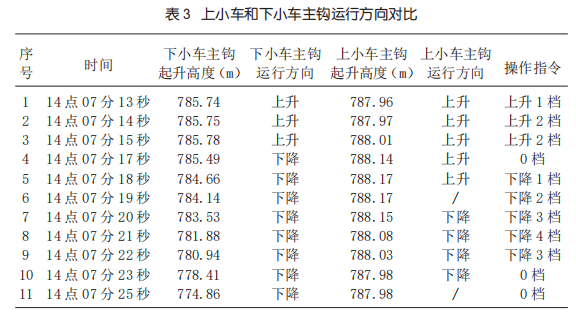

在本次事故中,上小车主钩运行正常,下小车主钩运行出现异常现象,上小车主钩和下小车主钩运行方向对比情况见表 3。由表 3 可知,在 14 点 07 分 15 秒至 14 点 07 分 19 秒间,下小车和上小车的运行方向相反,说明从 14 点 07 分 15 秒开始,下小车主钩的运行出现异常。上小车主钩的运行方向与操作指令一致,说明 PLC 控制逻辑是正确的。

对变频器的参数设置作检查与分析,发现变频器的参数设置存在可能引起事故的隐患,如变频器参数中制动应答确认采用的是内部应答、变频器参数采用的运行启动转矩为 0%、电机停止后的励磁保持时间设置为 0 秒等。

由以上分析可得出产生溜钩的可能原因:下小车主钩由上升 2 档切换到零位档时,制动器处于打开状态,没有制动力矩。由于变频器参数设置引起偶发故障,导致电动机输出力矩小于下小车主钩载荷产生的力矩,下小车主钩在载荷重力作用下产生下滑。

由以上分析可得出制动器损坏的可能原因:在下小车主钩下滑过程中,制动器抱闸,由于此时下滑速度较快,载荷较大,且制动器制动片施加给制动轮的抱闸力不均衡,不均衡的抱闸力对旋转的制动轮产生弯矩和冲击。制动轮受弯矩和动载荷冲击作用,导致破裂。破裂的制动轮碎块在离心力作用下,四处乱飞。

由以上分析可得出高速轴断裂的可能原因:从高速轴的断口和外形分析可知,高速轴主要是受弯矩作用产生断裂。制动器制动片对制动轮产生弯矩作用的同时,制动轮对高速轴也产生了弯矩作用。由于此时高速轴还处于高速旋转状态,受动载冲击作用,处于旋转状态的高速轴在制动轮弯矩作用下产生瞬间断裂。

基础建设的大利大发展和高速发展对起重机械的工作安全需求越来越高。通过对实例事故分析可知起重机安全监控管理系统可以大大降低作业风险,同时作业数据可供维保人员快速分析故障以及维护。安全监控管理系统的使用已经从需求到必须,由此作为一线施工人员必须提高安全作业意识,充分了解并切实使用起重机安全监控管理系统。