按照国务院和国家质检总局相关文件要求,自2015 年 3 月起,所有新制造和安装的造船门式起重机、架桥机、100t 及以上通用门式起重机、60t 及以上门座起重机、315t·m 及以上普通塔式起重机等设备均须安装安全监控装置,在用的上述设备则应在 2017 年 12月31 日前完成加装安全监控装置。

通过几年来广大起重机械制造单位及配套系统单位的试点和不断修改完善,各个厂家生产的安全监控系统已趋于成熟,基本满足 GB/T 28264—2012 《起重机械安全监控管理系统》的要求。但笔者对大型起重机械安全监控系统实施检验时,也发现有部分厂家安全监控系统信息采集点较少,系统内存不足、软件开发不规范、显示及输出点不齐全、视频存在盲区等现象。如何全面掌握安全监控系统的检验内容及要求,正确把握检验要点,是确保起重机械安全监控系统合理可靠配置,确保起重机整机安全可靠运行的前提条件。下面着重通过安全监控系统施工单位的资质、监控参数、监控状态、系统设计等方面阐述监督检验的要点。

1 施工单位资质

起重机械安全监控管理系统是起重机械电气控制系统的一部分,也是电气控制系统功能延伸的一部分,控制系统的可靠程度将直接影响起重机械正常运行。虽然质检办特联 [2015]192 号文规定:起重机械主要受力机构件或主参数改变的,应有起重机械改造许可资质的单位进行,但部分在用起重机械安全监控系统的加装会涉及到原系统的改变,如接触器控制改变为可编程序控制,高度限制器、起重量限制器等安全装置信号终端的改变,部分执行元件线路的变化等现象普遍存在,一些加装单位本身缺少对起重机械电气控制系统的了解,随意拆卸和加装,影响了起重机械控制的安全性和可靠性。故对在用起重机械加装安全监控管理系统如涉及控制系统改变的应由相应改造资质单位实施。

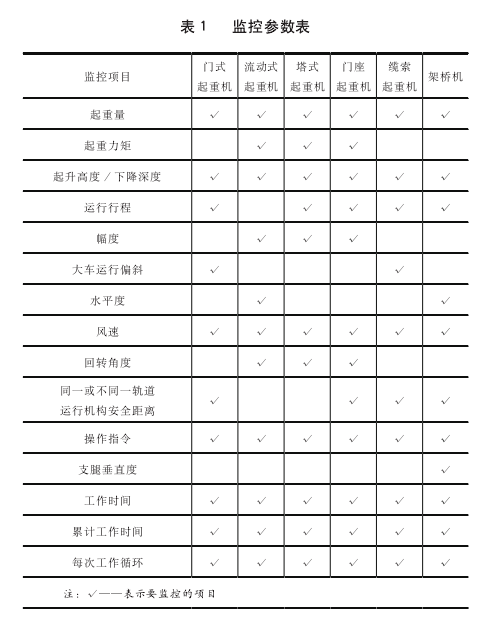

2 监控参数

根据 GB/T 28264—2012 中附表的规定,不同种类的起重机其监控参数也有所不同,具体见表 1。

2.1 距离检测

起升、下降及运行距离检测为一般起重机后加装的监控功能,其距离的检测传感器一般为旋转编码器,其安装位置一般为与电动机、卷筒、车轮的端部联接处,但由于门式起重机等大小车轮可能存在与运行轨道相对滑移现象,故大小车运行距离显示与实际测量存在着一定的误差,故对大小车运行距离检测建议安装同步轮,另外室内的旋转编码器应加强防护,其安装强度也应符合要求。

2.2 水平度

履带起重机、架桥机等设备应安装底盘和主导梁水平度检测装置,其目的是确保吊装过程中,整个受力支承处于水平面中,履带起重机原产品一般已配置水平仪,但一些公路架桥机由于体积庞大,加装水平检测装置难度较大。又由于架桥机两根主导梁存在单侧主梁倾斜及两导梁不在同一水平面的可能,故架桥机主要承载面水平面的检测装置应至少设置三处,不仅应检测每一侧主梁的倾斜度,更重要应确保两根主梁在同一水平面,这样才能真正起到水平检测的作用。

2.3 支腿垂直度

支腿垂直度检测的目的是为了避免由于支腿的倾斜而引发整机倾覆。普通公路架桥机主要由前后支腿和前后支承组成。前支腿主要承担过孔时架桥机自重的部分重量,后支腿主要承载运梁工况部分重量,前后支承主要满足运梁、架梁工况及过孔工况时大部分载荷作用,任一支腿和支承发生倾斜均会引发安全隐患,故认为架桥机的每处支腿和支承均应安装支腿垂直度检测装置,这样才能真正确保所有受力支腿和支承的垂直。

2.4 操作指令

按规定,所有起重机的各种动作指令均应在显示器上实时显示。起重机操作指令包括各机构的方向指令、调速指令、不同吊装方式选择指令、紧急操作指令等。但部分安全监控系统采集信息点较少,只显示了各机构动作方向,而忽视了动作过程的调速档位、各种吊装方式的选择控制等操作指令信息,故全面显示不同起重机各种操作指令,准确跟踪操作人员具体的操作方式和操作特点,是完善起重机安全监控系统的一个重要组成部分。

2.5 工作循环次数

工作循环是指起重机从起吊一个物品起,到能开始起吊下一个物品止,包括起重机运行及正常停歇在内的一个完整的过程。通过跟踪起重机工作循环次数能基本反映出该起重机的使用频率,并结合每次的吊装载荷大小,综合分析出该起重机的使用状态是否符合设计标准,从而确保起重机使用寿命和可靠程度。但由于不同类型起重机(如门式起重机、流动起重机、架桥机等)的工作循环计算特点不一致,故建议通过称重传感器的变化值来确认工作循环次数。如当称重装置检测到大于额定起重量的 5% 时,开始一个工作循环的起点,到重量降至 5% 以下时,则认为一个工作循环的结束。

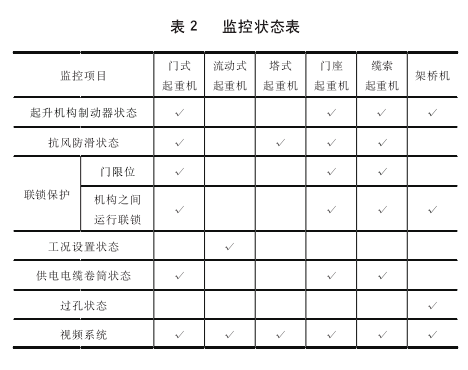

3 监控状态

根据 GB/T 28264—2012 中附表的规定,不同种类的起重机其监控状态也有所不同,具体见表 2。

3.1 起升机构制动器状态

起升机构制动器是确保起吊安全的重要部件,故安全监控系统应能够监控其动作状态,显示屏上应实时显示制动器制动状态的信号。但制动器动作监控信号应来自于抱闸实际张开闭合状态,而不能单纯读取制动线圈得电信号;故对于大多数液压推杆形式的制动器应加装检测制动臂动作及到位的行程开关或接近开关,且每套起升制动器均应分别安装检测开关,显示屏上应分别显示每套制动器动作状态。

3.2 抗风防滑状态

抗风防滑装置是门式起重机、门座起重机等露天起重机防止整机被大风刮倒或吹移的重要安全保护装置,主要包括锚定装置、夹轨器、夹轮器等;抗风防滑装置的实时监控能更清晰地提醒司机规范操作,安装机械锁止元件动作的抗风防滑状态检测开关是必要的措施,如锚定联动开关、夹轮器的行程开关等每个装置均应安装状态检测开关。另外,所有检测开关信号不能串联连接,应采取并联连接,要在显示屏上实时显示每个抗风防滑装置的动作状态。

3.3 工况设置状态

流动式起重机由于起升臂长度、变幅半径等参数的随时变化,其相对工况的起重量也不同,故对不同工况状态下所能承载的重量进行实时监控是很必要的,一般大吨位的流动起重机在出厂时均配置了工况电子显示装置,其显示信息应满足起重机安全监控系统设计要求。

3.4 过孔状态

过孔动作时,其主导梁(前伸臂)达到最长悬臂位置,因此对整机的稳定性影响最大。故对过孔全过程进行监控非常必要。但笔者发现一些公路架机桥本身控制简单,所加装的安全监控系统仅对主导梁(前伸臂)的运行距离进行检测,而忽略对支承和支腿相对移动的监控。故架桥机的过孔状态监测应该是全过程、所有机构运行的监控,不单单是过孔信号的显示。

3.5 视频系统

对于门式起重机、流动式起重机、门座起重机等至少需观察到吊点、行走区域;对于桥式起重机、塔式起重机、缆索起重机至少需观察到吊点;对于架桥机至少观察到过孔状态、架梁状态、运梁车同步状态。笔者也经常发现由于摄像头数量不足、安装位置的偏差,造成了多吊点起重机不能完全观察到每个吊点任意位置的状态;另外监控摄像头的像素不足、部分长距离监控未采用可变焦距等均造成了监控画面不清晰,其结果也失去了视频监控的实际意义。

4 系统设计

通过近几年各个厂家的不断研发和测试,如今市场上配置的安全监控系统主要形式有系统内置式和附加外置式之分,还有系统控制单元分块式和一体式之分。系统内置式主要是指在原起重机控制系统相对较全面,配置较齐全的基础上增加部分安全监控功能,此类装置一般为起重机制造单位新设备的出厂标准配置。附加外置式是指单一生产安全监控系统单位为了满足 GB/T 28264—2012 标准要求,在起重机现有控制系统的基础上增加一套监控系统,该系统独立于起重机控制回路,大多数信息源读取都另行设置,保留原起重机控制系统各项功能,此类装置可能会造成部分功能重复配置,甚至会出现驾驶室两套显示器,两套起重量指示器等现象。系统控制单元分块式为安全监控系统信息处理单元、信息储存单位、信息显示单元等分别设置,一般主机设置在电气机房间;而系统一体式则采取了显示器与主机整体组合式,此装置一般设置在司机室内,所有输入与输出信息线路均汇聚于司机室,而且用于驾驶员观察的显示屏也用于系统设置、后面数据处理的界面。但不管系统采取何种型式,其基本功能设置和操作性能均应满足以下要求。

4.1 基本配置

● 4.1.1 系统自诊断功能

开机进入系统后,系统有运行自检的程序,并显示自检结果,如检查各个模块是否故障;通讯是否连接好等。现场检验可模拟系统自身发生故障时,如部分模块未接入等缺陷,系统应发出报警信号。

● 4.1.2 通信协议的开放性

系统应有对外开放的硬件接口,查阅相关说明书中通信协议的内容,应符合国家现行标准规定的MODBUS、TCP/IP、串口等对外开放的协议;现场检验验证系统是否通过以太网或 USB 接口能方便地将记录数据导出。

4.2 信息采集和储存

● 4.2.1 实时性

系统信息的采集应满足实时性要求,储存应满足原始完整性要求。现场检验时可通过空载试车,观察系统显示的数据(包括图形、图像、图标和文字等)与实际起重机械的工作状态和工作参数是否一致;并调取保存的记录,验证起重机械运行状态及故障信息有实时记录功能。检查系统存储的数据信息(包括时间和日期)与试验的数据应一致。

● 4.2.2 扫描周期

系统实际程序的扫描周期应不大于 100ms。现场检验时可通过后台程序命令查找实际扫描的周期,也可通过查阅相关设计文件。如系统主控采用 PLC 可编程序控制器,则一般 PLC

拥有 700MHz 的 CPU,采样速度是 0.14ms 内可以处理 1000 个布尔量,能满足标准的运行周期内采用周期不大于 100ms 的要求。

● 4.2.3 存储时间

系统数据存储时间不应少于 30 个连续工作日,视频存储时间不应少于 72h。现场检验可根据设备的使用情况,对于系统工作时间超过 30 天的起重机械,可调取之前存储的文件,查看文件的原始完整性和存储情况;存储时间不应少于 30 个连续工作日。对于系统工作时间不超过 30 天的起重机械,现场查阅存储的文件,计算一个工作循环的时间内储存文件大小,推算出是否能达到标准中所规定的要求。

4.3 界面显示

显示屏上的显示数据的多少主要取决于采集信号源的大小,每个信息通过数字、图标、图形、图像及文字等形式展示主要取决于系统软件开发的复杂程序。笔者也发现有些系统只有一个界面,所有的信息都集中于此,显示形式只有数字和文字两种,可观性较差,容易造成起重机司机不能及时发现故障信息。故建议安全监控系统根据起重机机构及工况的不同,合理展示相关监控信息,通过图形及简易动画形式更清晰、直观地传递给司机。起重机安全监控系统的配置由于设备本身工作特点及机构设置不同而有所差异,虽然 GB/T 28264—2012 明确了不同类型起重机安全监控系统的基本配置要求,但现实检验没有一种传统、细节的规定,基本取决于每位检验员自身的理解程度,故抓住以上的检验要点,不断深入研究功能的设计目的和要求,才能确保起重机安全监控系统规范、可靠、合理配置,从而保障起重机整机安全可靠运行。