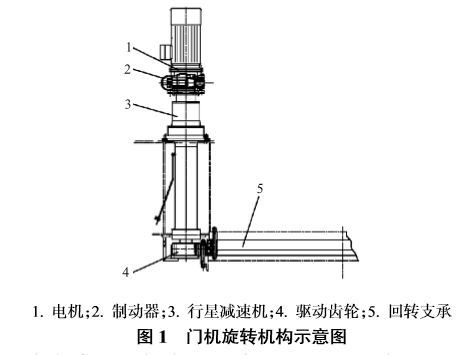

门座起重机(下文简称门机)是一种重要而又具 有代表性的旋转类型的有轨运行式起重机。其旋转 机构作用是使被起吊的货物围绕门机的旋转中心转 动,以达到在水平面内运移货物的目的。如图1所示,

回转支承式旋转结构主要部件包括电机、制动器、行星减速机、驱动齿轮以及回转支承。旋转结构作为门机工作中使用频率较高的部位,必须满足门机低速正反转、制动平稳、安全可靠的要求,其运行稳定性直接影响整个设备的使用性能与生产效率。因此,门机的旋转机构在使用过程中必须具备 完备的润滑、维护、保养与监测措施,以保证整机能 够高效、平稳运行,从而延长设备使用寿命,降低使 用成本,提高设备安全可靠性;反之,润滑不当则可能导致异响、振动甚至设备损坏。2016 年,天津金某码头生产的 40 t×45 m 门机回转支承发生异响,此后响声加重并有保持架及滚动体 从密封条处挤出。在更换回转支承时发现,内部上排滚动体发生锈蚀,即润滑工作不到位,滚动摩擦副运动时没有润滑脂,长期严重磨损导致了设备损坏。事 实证明,旋转机构的良好润滑是门机维护管理中重要的一环。

本研究以门机旋转机构润滑系统(主要对旋转驱动齿轮啮合面、回转支承两部分进行润滑)为主要对象,设计了旋转机构智能润滑系统,并配置在线振动监测设备,提高了门机设备的安全可靠性以及自动化、智能化程度。

旋转机构智能润滑系统研发

驱动齿轮润滑方式改进

目前,门机的旋转减速机驱动齿轮与回转支承外齿面间的润滑,基本还在采用传统的人工添加油脂方 式,不仅费时费力,而且不能保证齿面件润滑均匀,并易造成现场油污。研究中,提出了附加随动润滑齿 轮与油脂雾化喷涂两种方案,用户可根据自身条件进 行选择。

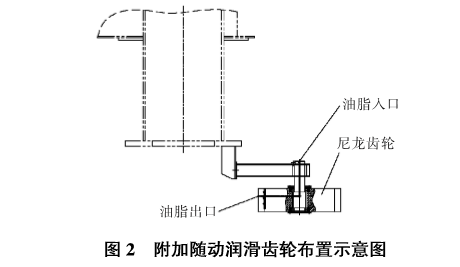

附加随动润滑齿轮 该方案具体布置如图 2 所示。

随动齿轮及固定轴 通过焊接支架与转盘结构的减速机长轴孔底盘相连, 齿轮固定轴需机加工出油脂入口与出口(出口一般在 齿轮一周均布三组),与随动齿轮间安装深沟球轴承 以保证相对转动。当旋转机构工作时,随动齿轮也与回转支承外齿圈啮合转动,油脂通过固定轴的油脂入口进入固定轴与齿轮间的密闭油腔,再被挤入随动齿 轮内的油路,从油脂出口进入齿轮与回转支承间的啮合面,从而实现润滑。油脂输入量应根据现场经验设定,以保证出口处油脂由于黏性形成凸起,在齿轮转 动一周过程中即被啮合面吸收,而不会由于出油量过 大外溢形成油污。同时,为便于加工及不影响驱动性能,随动齿轮材料选用具有一定弹性的尼龙材料。

该方案成本较低,并便于在油脂入口通过连接管 路可以实现集中润滑、自动润滑及智能润滑。在使用 中,需要根据实际情况设定油脂随动添加量,避免润 滑不充分或者润滑过量造成浪费与油污。

油脂雾化喷涂 油脂雾化喷涂方案的原理较为简单,是在驱动齿轮附近设置雾化喷嘴,在驱动齿轮相对回转支承运动时,润滑系统工作,呈雾状的油脂被喷涂至齿轮啮合面实现润滑。油脂雾化喷涂系统部件较多,除电控系统可以与智能润滑系统集成外,其他可分为3个部分:储油罐,用来存储 2#锂基脂,并配备液位计;高压输送设备,包含空压机、高压泵、恒压器、压力表及各类压力阀与管件等;雾化喷涂设备,主要为雾化喷嘴及支架结构。

旋转机构智能润滑系统

智能润滑系统特点 门机现有的旋转机构润滑系统,多为单线、双线的集中润滑方式,其最大的缺点是不能根据每个润滑点的实际情况进行给油,容易发生局部润滑过多而浪 费或过少甚至中断而缺脂的情况,加之没有配备监测系统,长此以往易造成设备故障。针对该情况,所研发的旋转机构智能润滑系统将具有如下的特点:实现旋转驱动齿轮-回转支承啮合 面与回转支承内部两个区域共计 26 点润滑;单点并 行供油,每个润滑点的供油量、循环供油时间根据现 场实际情况任意调整;逐点在线监测,采用计量传感 器与电磁阀对每个润滑点实现在线监测;自动补油监 控,润滑泵设置重量传感器,润滑脂不足时提请进行 补油;有效提升设备安全可靠性与自动化程度,降低 维修维护人员的劳动强度。

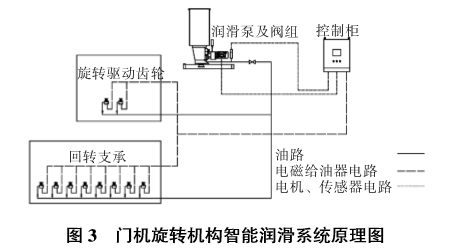

智能润滑系统方案及配置 门机旋转机构智能润滑系统布置方案如图 3 所 示。

润滑系统开始工作时(即由每个点反馈的供油循环时间到达时,由控制系统控制润滑泵站的启动; 润滑泵注油至主管路后,各个给定编号的定量电磁给 油装置根据传感器反馈的信号与所设定的给油量比 较后决定是否打开,给对应的润滑点供油;当给油量 达到设定值后,控制系统发出指令,对应的定量电磁 给油装置关闭。在此过程中,26 个润滑点均为独立工作,互不干扰;同时,每个点对应的流量传感器实时自动监测,不仅反馈润滑脂流量并由系统记录时间, 而且也肩负着故障监测的功能,一旦异常将反馈至控 制系统报警,方便维修人员对给定编号的润滑点实现 定点处理。

智能润滑系统具体组成及配置如下:

①控制系统。其主要实现控制润滑泵站启停、电 磁给油器的运行、电机及传感器信息反馈。为避免设 备过于繁琐,其 PLC 直接与门机 PLC 合并,并可以扩充远程手动润滑模式。

②润滑泵站。由高压柱塞泵、泵站电机、重力传 感器、压力传感器等组成,其作为智能润滑系统的核 心工作部件,向每路润滑点输送润滑脂。

③电磁给油装置。由电磁阀、流量传感器和信息处理模块组成,设置单独箱体,并加装高压截止阀和 过滤器,以保证精密元件的正常工作与维修便利性。

④管路布置。考虑门机处于潮湿、盐雾的码头工 作环境,润滑管道及接头应采用不锈钢管,材质等级 不低于 304。润滑点处的所有接头采用钩接式三通式 加油接头以保证可以实现手动加油。

旋转机构在线监测系统

在研发旋转机构智能润滑系统的基础上,基于旋转机构关键部件的振动信号,设计了在线监测系统, 辅助智能润滑系统工作,以期充分保证旋转机构的安全使用效果。

在线监测系统方案布置

根据旋转机构的传动机理与现场工况,主要对旋 转机构的回转支承及驱动齿轮进行振动监测,其中在 回转支承内圈均布 4~6 个振动测点,驱动齿轮的输 入轴轴套(即下定位圈)布置 2 个振动测点。监测系统数据采集硬件主要由 3 部分构成:工控 机、数据采集分析仪(至少 16 同步输入通道,采样频 率高于 200 kHz)和压电式加速度传感器。传感器负 责采集回转支承、驱动齿轮及输入轴振动产生的振动 信号,数据采集分析仪与工控机连接,将采集到的模 拟信号转换为数字信号,为故障分析提供数据。

信号分析与预警子系统

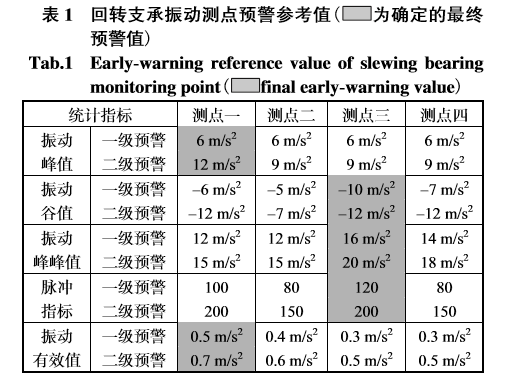

对于门机的旋转机构,由于其具有重载荷、变转 速、变载荷、低速度的特点,在信号分析时需要通过比较优选出最佳的信号处理方法。此外,异常振动信 号的确定,也依赖于对大数据的归纳与总结,即首先 至少对同机型正常设备进行较长时期的检测以确定 合理的报警阈值。本研究以某码头 40 t×45 m 门机为 实验对象,经过较长时间的数据采集,归纳了部分预 警值,现对较有特点的回转支承监测分析结果举例说 明如表 1 所示。

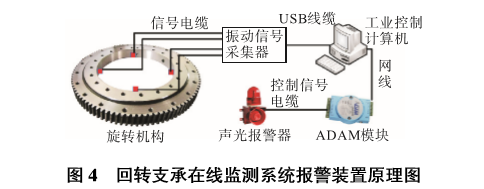

监测分析中在回转支承内圈均布 4 个测点,振动 信号分析方法选用信号的时域分析、频谱分析和包络 解调谱分析;通过对多类型统计指标分析比较,选用 振动峰值、谷值、峰峰值、有效值与脉冲指标作为最 佳指标。在确定了监测分析异常振动预警值后,研究中在 原有在线监测系统的基础上设计了声光报警功能,声 光报警装置原理如图 4 所示。当回转支承使用异常 时,报警器会以声光形式提醒维修检验,此后通过对 振动信号与现场情况的详细分析,确定问题成因并采 取对应方案。

门机旋转机构在线监测系统研发完成后,于 2016 年起在天津港起重量最大的 500 t×30 m 门机 上投入使用,并将监测对象扩展至起升与变幅机构, 运行平稳有效,提升了关键机构运行的稳定性与可靠 性。该项成果“门座式起重机旋转机构关键制造技术及在线检测系统研发”,于 2017 年经天津市高新 技术成果转化中心认定为国内领先。

提高设备自动化程度及安全可靠性是实现智慧港口的必要条件。本研究开发的门机旋转机构智能 润滑及在线监控系统,实现了润滑维护的自动工作、 各点位智能决策定量以及工作状态的运行感知,对于 改善工作环境、降低劳动强度以及延长设备使用寿命 有着重要的现实意义。同时,该项成果还可以直接应 用于走行、起升、变幅等运行机构,实现门机的整机润滑与在线监测系统改造,进一步提升设备的智能化 工作程度