本文围绕大型门式起重机安全监控系统的关键技术进行展开,介绍在智能传感器技术开发应用背景下,本司研究的安全监测方案。

在此方案下能实现大型门式起重机的智能监控、实时监控、常态监控、结构监测等功能,及时发现设备故障和运行问题,做到实时报警,及时避免更大的施工事故发生,进而提高工作效率和安全性、降低施工隐患和经济损失。

目前,起重机械金属结构的检测常采用关键构件受力点的应变测试方法。其中基于电阻应变片的应变电测法是起重机械最为常用。这种方式的主要缺陷包括: 检测时间长、劳动强度大、检测干扰大、检测结果只能反映测试时刻的应变变化信息,无法提供实时状态,不能应对结构突发事故。本文结合智能传感器技术开发一套起重机械专用的结构和运行安全监测方案。实现服役大型港机的结构检测/监测的智能化、常态化、实时化。实现结构的在线安全评价,实现主要构件的远程振动监测或检测,及时发现设备故障,实时报警。大型港口起重机械结构的远程检测需要解决一系列问题,包括: ①自重应力导入及零点漂移修正方法; ②温度对结构的影响; ③智能静/动载检测的实现; ④基于监测/检测结果的结构安全评估方法等。

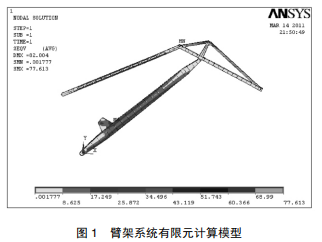

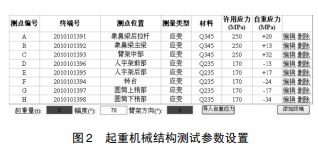

由于静/动态应变仪的工作原理,应变测试时,首先需要找到一个零点位置,一定工况下(如最小幅度,空载,臂架与大车方向平行等) 对各测点清零,然后测试,所测得的结果均为零点的相对值。因此首先要获取清零条件下的各构件测点处的自重应力。对于服役的大型起重机,如使用单位不能提供测点位置的自重应力,则需要通过对机器进行有限元建模获取。有限元模型建立可根据机械设计图纸或通过人工测量构件的板厚、连接方式等建模估算。[本系统使用的 ANSYS 有限元分析包括结构静力分析。 步骤包括: 首先创建有限元分析模型,根据测点所在的部位,分别建立各部件的有限元模型。可直接在 ansys 中创建模型,也可先使用 CAD、Pro /E、UG 等建模然后导入 ansys。然后定义材料属性,划分单元网格。接着施加载荷(自重载荷等) 及载荷选项、设定约束条件,然后求解。最后提取某关键点某工况下的应力值。通过系统软件设置,可以获取不同幅度下的各节点所在位置的自重应力。图 1 为臂架系统某幅度的计算模型。图 2 为系统根据设置的参数读取的自重应力。

对于长时间的应变监测而言,由于各种因素的共同作用,起重机在回到零点位置时,数值不再是理想的“0”,而是会出 现偏差。需要对这个偏差进行监测,在考虑了温度对结构影响后,当这个偏差值大于设定的阈值时,需要进行修正。

我们通过对固定条件下(载荷为空载,臂架方向和大车行走方向平行,摆角零度) 任意零点位置测试结果变化(考虑了温度对结构的影响之后) ,判断零点的漂移程度及是否需要修正。系统定期检索数据库中的符合固定条件的最后一次数据,通过将该数据的值与前期计算的值进行比较,判断是否需要进行零点修正。

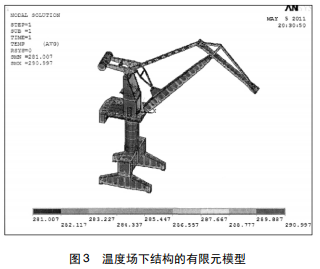

大型起重机械通常都在户外工作,环境的温度从零下二、三十多度到零上三、四十度。如此大的温差将对大型起重机械的结构应力产生明显影响。实际的测试结果需要考虑获得 监测数据时和调零时的温差对结构的影响,并对测试结果进行补偿。温度场的影响,在起重机设计规范中很少考虑。本系统通过建立有限元模型,施加不同的温度场,获取理论的影响数值。

首先创建热分析有限元分析模型,根据测点所在的部位,分别建立各部件的有限元模型。然后定义材料属性,划分单元网格。接着施加载荷( 温度载荷) 及载荷选项、设定约束条件,然后求解。后处理: 查看计算结果,提取某关键点某工况下的应力值。

监测系统能够实现运行状态的实时监测。但根据需要,如国家标准要求或与其它检测结果比较的要求,大型港口起重机械需要完成标准动作的静/动载检测。为适应需求,并尽可能减少是设备管理人员的参与,本系统设计了智能的静/动载检测。主要内容包括:

①标准静/动载动作的制定标准静/动载动作是指按照标准或习惯指定的工况下的静/动载测试。

②现场触发与自动识别检测人员在测试前,首先将起重机械位于清零位置。然后触发系统开始检测任务( 此时监测工作仍在进行) 。

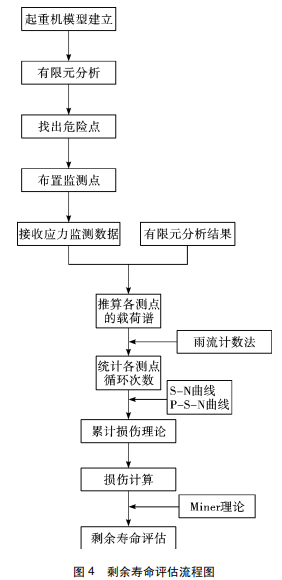

根据历史静/动载测试结果,在相同工况下,每个测点分别作时间———应力曲线图,根据各个测点应力值的变化情况,分析各测点部位劣化趋势,进而推算整体结构的劣化趋势。在名义应力法的基础上,系统采用在线评估的方法进行估算疲劳寿命的步骤如图 4 所示,其步骤为:

①选择时间和样本: 通过查看历史数据,选择常用工作载荷和循环周期次数,确定样本。

②根据服务器接收的应力监测数据( 加上自重) ,用雨流计数法统计出样本应力时间历程中包括的应力循环数并拟合出其统计分布规律,确定各监测点的载荷谱。

③根据材料的不同,选择 S - N 曲线。

④损伤计算。按照步骤 2 计算的载荷谱和相应的疲劳寿命曲线,计算各级载荷的损伤值,以 Miner 线性累计损伤理论计算综合载荷造成的总损伤值。

⑤估算剩余寿命。由累积损伤值的倒数可以算出总循环次数,将总循环次数减去已实际使用的循环次数,即可得剩余循环次数。

通过对关键技术的研究以及落地,此系统的研究效果符合预期,达到了研究期望。随着国家越来越注重大型起重机械的施工安全以及起重机安全监控管理系统行业标准的不断规范和提升,此项技术的研究作为基础会愈来愈在实际的技术应用中发挥作用。